Como manter a carne segura em uma cadeia de frio: Melhores práticas para 2025

Como profissional da cadeia de frio, você sabe que manter a carne segura não é apenas colocá-la no gelo; trata-se de manter temperaturas precisas, níveis de umidade e procedimentos de manuseio desde o matadouro até o consumidor. Melhores práticas para carne da cadeia de frio estão evoluindo, e 2025 traz novas tecnologias, regulamentações mais rigorosas e expectativas de sustentabilidade. Este guia baseia-se em fontes verificadas para fornecer informações atualizadas, insights fáceis de entender que ajudarão você a proteger a qualidade da carne, satisfazer os reguladores e ganhar a confiança do consumidor. Exploraremos faixas de temperatura seguras, opções de embalagem, logística, conformidade e tendências emergentes — tudo escrito para você, não apenas para especialistas. Quer você seja um pequeno açougueiro, um grande processador, ou um fornecedor de logística, essas dicas irão ajudá-lo a reduzir o desperdício, prevenir doenças transmitidas por alimentos e executar uma operação mais eficiente.

Neste guia você aprenderá

Temperaturas seguras de armazenamento e transporte — incluindo as diferenças entre carne resfriada e congelada e por que a umidade é importante.

Embalagem e controle de umidade estratégias para prolongar a vida útil e evitar queimaduras de congelamento ou desidratação.

Melhores práticas para logística da cadeia de frio — desde embalagens pré-condicionadas até monitoramento de temperatura em tempo real e otimização de rotas.

Regulamentos e certificações para 2025 — incluindo requisitos atualizados da FSMA, Regras de higiene da UE e novas normas de certificação.

Tecnologias e tendências emergentes como automação, Sensores de IoT, IA, iniciativas de blockchain e sustentabilidade moldando a logística da carne da cadeia fria.

A que temperatura a carne deve ser armazenada e transportada para permanecer segura?

Sempre mantenha a carne abaixo da temperatura desejada e fora da zona de perigo. Para carne resfriada, isso significa manter uma temperatura interna igual ou inferior 4 °C (40 °F), e para carne congelada significa –18ºC (0 °F) ou mais frio. Esses limites não são arbitrários; as bactérias se multiplicam rapidamente quando a carne fica entre 5 °C e 63 °C, o chamado zona de perigo, portanto, minimizar o tempo acima do limite seguro é fundamental. Também é importante considerar a umidade: carne resfriada mantida entre –0,75 °C e –1,25 °C com umidade relativa de 80–85 % pode durar de uma a duas semanas; a 0–2 °C a vida útil cai para 8–10 dias. Ir abaixo de –2 °C pode danificar a estrutura celular e comprometer a qualidade.

Manter a carne dentro dessas faixas não é tão simples quanto ajustar um termostato. Você deve monitorar a temperatura continuamente durante o armazenamento e transporte, usar equipamento calibrado, e entenda que diferentes categorias de carne têm requisitos ligeiramente diferentes. Por exemplo, a Autoridade de Segurança Alimentar da Irlanda afirma que as aves devem ser mantidas em 4 °C ou abaixo, miudezas em 3 °C ou inferior e outra carne a 7 °C ou abaixo durante a preparação. Após a produção, a carne picada deve ser resfriada não mais do que 2 °C e outras preparações de carne para 4 °C, ou congelado para –18 °C ou mais frio. Esses limites devem ser mantidos durante todo o armazenamento e transporte.

Faixas recomendadas de temperatura e umidade para carne

| Tipo ou processo de carne | Faixa de temperatura | Umidade relativa | Seu benefício |

| Carne vermelha gelada (armazenar) | –0,75 °C a –1,25 °C | 80–85 % | Prolonga a vida para 1–2 semanas, evita secagem e deterioração |

| Carne refrigerada a 0–2 °C | 0–2ºC | 80–85 % | Fornece armazenamento de 8 a 10 dias; embalagem a vácuo pode se estender até 30 dias |

| Aves (EU hygiene) | ≤ 4 °C | Não especificado; manter umidade moderada | Limita o crescimento microbiano e atende às regulamentações |

| Miudezas (EU hygiene) | ≤ 3 °C | Umidade moderada | Reduz a deterioração de órgãos altamente perecíveis |

| Outra carne (EU hygiene) | ≤ 7 °C | Umidade moderada | Equilibra segurança e qualidade sensorial |

| Carne picada após produção | ≤ 2 °C | Alta umidade para evitar a secagem | Mantém a qualidade até o processamento |

| Preparados de carne | ≤ 4 °C ou congelado a –18 °C | Alta umidade ou congelado | Garante a segurança durante o armazenamento e transporte |

| Carne congelada | ≤ –18 °C (0 °F) | Baixa umidade para evitar o acúmulo de gelo | Interrompe a atividade microbiana e permite armazenamento prolongado |

| Geladeira para alimentos de alto risco (em geral) | 0–5 ° C. | Umidade adequada para evitar a secagem | Mantém alimentos de alto risco, como carne, leite e doces seguros |

Por que a umidade é importante

A umidade é muitas vezes esquecida. A baixa umidade acelera a evaporação, causando perda de peso, secagem e oxidação da superfície. A alta umidade reduz a desidratação, mas estimula o crescimento de mofo e micróbios. Manter a umidade por perto 80–85 % equilibra esses riscos para carne resfriada. Ao armazenar em câmaras frigoríficas, manter uma umidade relativa de 60–70 % para evitar o acúmulo de gelo nas embalagens e, ao mesmo tempo, evitar a dessecação. O monitoramento da umidade junto com a temperatura fornece aviso antecipado de falhas do equipamento; sensores digitais que registram ambas as métricas podem ajudá-lo a identificar tendências e agir antes que a qualidade seja prejudicada.

Dicas para cumprir as metas de temperatura

Use termômetros calibrados ou registradores de dados: Verifique os dispositivos diariamente e registre as leituras para conformidade. Sensores sem fio conectados a painéis em nuvem fornecem visibilidade em tempo real.

Embalagem pré-condicionada: Materiais de embalagem pré-resfriados (por exemplo, Resfriadores EPS ou pacotes de gel) às temperaturas alvo antes de carregar. O pré-condicionamento garante que o ambiente interno permaneça frio por mais tempo e reduz picos de temperatura durante o carregamento.

Mantenha o fluxo de ar adequado: Não sobrecarregue geladeiras ou caminhões. Mantenha espaços entre paletes e caixas para permitir que o ar frio circule uniformemente. O fluxo de ar irregular pode criar pontos quentes e acelerar a deterioração.

Minimize as aberturas das portas: Cada vez que uma porta se abre, entra ar quente. Use cortinas ou eclusas de ar e planeje o fluxo de trabalho para reduzir o tempo de porta aberta. Algumas instalações instalam portas automatizadas que fecham rapidamente para manter a temperatura.

Estabeleça pontos de controle críticos (PCCs): Mapeie todos os estágios onde a temperatura pode subir (cais de carga, áreas de preparação, entrega na última milha). Usar PCCs para focar no monitoramento e nas ações corretivas.

Exemplo de caso: Um processador de carne de médio porte percebeu que os produtos acabados saíam da câmara frigorífica na temperatura certa, mas chegavam ao centro de distribuição 3 °C mais quente. Mapeando seu processo, eles descobriram que colocar paletes perto de uma doca de carga com luz solar direta aumentava 15 minutos de exposição durante a hora de maior movimento. A instalação de um dossel e a movimentação do palco dentro de casa evitaram esses picos, e as temperaturas registradas permaneceram dentro do 4 Limite °C.

Como a embalagem e o controle de umidade podem prolongar a vida útil da carne?

A embalagem adequada e o gerenciamento de umidade retardam a deterioração e protegem a qualidade. Vedação a vácuo, embalagem com atmosfera modificada (MAPA) e tecnologias de embalagens inteligentes ajudam a reduzir a exposição ao oxigênio, controlando a umidade e fornecendo feedback ambiental. A vedação a vácuo remove o ar, que retarda a oxidação e o crescimento microbiano; O MAP substitui o oxigênio por gases inertes, como dióxido de carbono ou nitrogênio. De acordo com as orientações da cadeia de frio, a embalagem a vácuo pode estender o armazenamento de carne resfriada de 8 a 10 dias para até 30 dias. O MAP pode prolongar ainda mais a vida útil quando combinado com refrigeração e manuseio limpo.

Outro fator importante é prevenir queimaduras de congelamento. A queimadura do congelador ocorre quando a água sublima da superfície da carne, deixando seco, manchas de couro e sabores estranhos. Muitas vezes resulta de embalagens mal seladas ou flutuações de temperatura. Para evitá-lo, remova o máximo de ar possível, use materiais resistentes ao vapor de umidade (por exemplo, bolsas multicamadas) e evitar oscilações de temperatura. Para produtos gelados, manter alta umidade para evitar a desidratação da superfície; para produtos congelados, a umidade moderada evita o acúmulo de gelo nas embalagens.

Opções de embalagem inovadoras

| Método de embalagem | Como funciona | Benefícios | Melhor para |

| Vedação a vácuo | Remove o ar e sela a carne em saco plástico usando uma máquina de vácuo. | Reduz a exposição ao oxigênio, retarda a oxidação e o crescimento microbiano, minimiza queimaduras de congelamento. | Carnes resfriadas e congeladas; cortes pequenos ou volumosos |

| Embalagem com atmosfera modificada (MAPA) | Lava a embalagem com uma mistura de gases (comumente 30 % Co₂, 70 % N₂) antes de selar. | Prolonga a vida útil inibindo bactérias aeróbicas e retardando a deterioração; pode reduzir a necessidade de conservantes. | Cortes de carne vermelha e aves prontos para varejo |

| Embalagem de pele | Semelhante ao vácuo, mas usa uma bandeja pré-formada e um filme termorretrátil que se adapta perfeitamente à carne. | Fornece aparência premium, reduz a perda por gotejamento, aumenta a vida útil, limitando o espaço livre. | Bifes premium, cortes marinados com valor agregado |

| Embalagem inteligente | Integra sensores que monitoram a temperatura, integração de umidade ou tempo-temperatura e exibição de avisos se os limites forem excedidos. | Oferece feedback em tempo real para distribuidores e consumidores, suporta rastreabilidade, reduz o desperdício. | Produtos de alto valor ou cadeias de abastecimento estendidas |

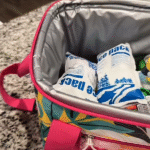

| Recipientes isolados reutilizáveis | Caixas rígidas ou flexíveis com alta resistência térmica; frequentemente combinado com bolsas de gelo ou gel. | Mantenha temperaturas estáveis durante o transporte; reduzir plásticos descartáveis. | Entrega na última milha, pequenas remessas |

Técnicas de gerenciamento de umidade

Use umidificadores em ambientes refrigerados: Adicione umidade ao ar para manter 80–85 % umidade relativa. Use sensores para evitar superumidificação.

Instale desumidificadores em freezers: O excesso de umidade leva ao acúmulo de gelo nas serpentinas do evaporador. Os desumidificadores removem a umidade, garantindo uma transferência de calor eficiente e reduzindo os ciclos de degelo.

Evite condensação: Mudanças rápidas de temperatura podem causar condensação que pinga na carne. Mantenha temperaturas estáveis e garanta que os pacotes estejam secos antes de empilhá-los.

Monitore a integridade da embalagem: Verifique as vedações e as propriedades de barreira. Mesmo pequenos buracos podem permitir a entrada ou saída de umidade, prejudicando a qualidade do produto.

Girar estoque: Siga o FIFO (primeiro em, primeiro a sair) para evitar que o produto fique muito tempo armazenado.

Quais são as melhores práticas para transportar carne na cadeia de frio?

O transporte é o elo mais arriscado na cadeia de frio da carne porque as condições são mais difíceis de controlar. As boas práticas de transporte começam com a utilização de, embalagens pré-condicionadas e veículos refrigerados projetados para carne. Resfriadores de espuma feitos de poliestireno expandido (EPS) retém o frio e resiste a danos durante o manuseio, enquanto pacotes de gel ou gelo seco mantêm temperaturas abaixo de zero para viagens mais longas. Ao enviar carne congelada, as remessas devem permanecer iguais ou inferiores a –18 °C durante todo o trânsito; mesmo desvios breves podem causar descongelamento parcial e degradar a segurança. Os veículos devem ter compartimentos equipados com freezer, e as vedações das portas devem impedir a entrada de ar quente. Monitoramento contínuo de temperatura com registradores de dados, Etiquetas RFID ou sensores IoT verificam a conformidade e fornecem evidências de rastreabilidade.

Lista de verificação de preparação para transporte

Planeje rotas e horários. Escolha rotas que minimizem o tempo de viagem e evitem congestionamentos. Use análises preditivas para antecipar atrasos e ajustar os horários de partida adequadamente.

Pacotes pré-condicionados. Congele pacotes de gel ou gelo seco e resfrie os recipientes antes do carregamento. Para viagens longas, considere materiais de mudança de fase que mantêm faixas de temperatura específicas.

Verifique o estado do veículo. Inspecionar unidades de refrigeração, vedações e isolamento de portas. Calibre os sensores e garanta que os dispositivos de registro de dados estejam carregados.

Carregue de forma rápida e eficiente. Preparar os produtos em uma área refrigerada antes do carregamento; evite deixar a carne em temperatura ambiente. Use coberturas de paletes ou mantas térmicas ao passar da câmara fria para o caminhão.

Segregar produtos. Mantenha a carne crua separada dos itens cozidos ou prontos para consumo para evitar contaminação cruzada. Use prateleiras ou recipientes designados.

Monitore e registre. Coloque sensores de temperatura em locais diferentes dentro da carga. O rastreamento em tempo real permite a otimização da rota e ações corretivas imediatas caso as temperaturas se desloquem.

Treinar maquinistas e manipuladores. Fornecer procedimentos claros para o manuseio de cargas sensíveis à temperatura, o que fazer em caso de falha do equipamento, e como usar dispositivos de monitoramento.

Tenha planos de contingência. Se um veículo quebrar, saiba onde fica a instalação de frio mais próxima ou tenha um veículo reserva pronto. Manter listas e instruções de contatos de emergência.

Documente tudo. Mantenha registros de temperaturas, horários de partida e chegada, e quaisquer ações corretivas. Os registros são cruciais para conformidade regulatória e rastreabilidade.

Usando tecnologia para monitoramento em tempo real

O rastreamento em tempo real permite que as empresas de logística otimizem as rotas, evitar congestionamentos de tráfego e garantir entregas oportunas. Os sistemas de monitoramento reduzem o desperdício, evitando a deterioração e a deterioração de produtos sensíveis à temperatura e fornecem um registro verificável da jornada de uma remessa para conformidade regulatória. Os sistemas normalmente incluem:

Sensores de temperatura e umidade que transmitem dados através de redes celulares ou de satélite.

Módulos GPS para rastrear localização e analisar a eficiência da rota.

Painéis de nuvem que agrega dados, disparar alertas quando os limites forem violados, e produzir relatórios para auditorias.

Aplicativos móveis para os motoristas verificarem as condições e registrarem ações.

Integração com sistemas de gerenciamento de transporte para agendamento e documentação automática.

A adoção dessas ferramentas não apenas reduz os desperdícios, mas também aumenta a satisfação do cliente, fornecendo informações atualizadas sobre as entregas.. Ao selecionar um sistema, garantir que os sensores sejam precisos em toda a faixa de temperatura exigida e tenham bateria de longa duração. Considere sistemas que cumpram padrões como EM 12830 (registradores de temperatura para transporte de mercadorias perecíveis) e pode exportar dados em formatos comuns para auditorias.

O que significa conformidade 2025 Regulamentos e Padrões de Certificação Significam para Produtores de Carne?

O cumprimento dos regulamentos não é negociável - não fazer isso pode levar a recalls de produtos, multas e danos à reputação. A Lei de Modernização da Segurança Alimentar dos Estados Unidos (FSMA) enfatiza os controlos preventivos e exige que as empresas do setor alimentar mantenham registos detalhados que comprovem que as normas de temperatura e saneamento são cumpridas. Por vir 2025 atualizações aumentam requisitos para transporte sanitário, rastreabilidade e transparência da cadeia de abastecimento. Esquemas de certificação como BRCGS (Padrão Global do Consórcio de Varejo Britânico), SQF (Alimentos Seguros de Qualidade) e FSSC 22000 incorporar os princípios HACCP e exigir procedimentos documentados da cadeia de frio, verificação de rotina e ações corretivas.

Para fornecedores europeus, Os regulamentos da UE especificam temperaturas máximas para diferentes tipos de carne durante o processamento: aves ≤ 4 °C, miudezas ≤ 3 °C, outra carne ≤ 7 °C. Após a produção, a carne picada deve ser resfriada para ≤ 2 °C e outras preparações de carne para ≤ 4 °C, ou congelado para ≤ –18 °C. Esses requisitos devem ser mantidos durante o armazenamento e transporte. Multas e apreensões de produtos podem resultar do não cumprimento, por isso é crucial integrar esses limites em seus procedimentos operacionais padrão.

Programas de certificação e o que eles exigem

| Programa de certificação | Foco | Principais requisitos da cadeia de frio | Por que isso importa |

| FSMA (NÓS) | Modernização da segurança alimentar; controles preventivos | Requer análise de perigos e controles preventivos baseados em riscos, incluindo planos de controle de temperatura, registros de validação e verificação, e treinamento. Enfatiza o transporte sanitário e a rastreabilidade; atualizações em 2025 fortalecer a manutenção de registros e enfatizar o monitoramento em tempo real. | Compliance evita multas e rejeições de importação; apoia o fornecimento a grandes retalhistas. |

| Padrão Global BRCGS para Segurança Alimentar | Varejo e fabricação de alimentos | Exige procedimentos de cadeia de frio, validação de equipamento, manutenção e treinamento de pessoal. Requer prova de controle contínuo de temperatura durante armazenamento e transporte. | Reconhecido pelos principais varejistas; aumenta a confiança na marca. |

| SQF (Alimentos Seguros de Qualidade) | Da fazenda ao garfo, segurança e qualidade alimentar | Requer sistemas baseados em HACCP, verificação do controle de temperatura, aprovação e rastreabilidade do fornecedor. Enfatiza a qualidade do produto, bem como a segurança. | Permite acesso a mercados globais; apoia a conformidade regulatória. |

| FSSC 22000 | Sistemas de gestão de segurança alimentar | Baseado em ISO 22000 com pré-requisitos como PAS 220 (programas de pré-requisitos sobre segurança alimentar). Requer monitoramento e verificação das condições de armazenamento e transporte. | Reconhecido internacionalmente; integra-se com outros sistemas de gerenciamento (por exemplo, ISO 9001). |

Como se preparar para auditorias

Implementar documentação abrangente: Mantenha registros das leituras de temperatura, certificados de calibração, registros de manutenção, sessões de treinamento e ações corretivas. Sistemas baseados em nuvem simplificam a recuperação durante auditorias.

Realizar auditorias internas: Revise regularmente seus procedimentos para garantir que eles atendam às cláusulas da norma. Use listas de verificação alinhadas com a certificação escolhida.

Treinar funcionários em saneamento e controle de temperatura: Reguladores procurarão evidências de treinamento; garantir que a equipe saiba a importância da higiene, prevenção de contaminação cruzada e uso correto do equipamento.

Validar processos: Use estudos de desafio ou mapeamento térmico para verificar se seus sistemas de refrigeração mantêm temperaturas definidas sob diversas cargas. Documente esses estudos e atualize-os quando os equipamentos ou processos mudarem.

Planeje ações corretivas: Definir o que acontece se ocorrer uma variação de temperatura (por exemplo, avaliar produto, segurar, retrabalhar ou descartar). Registrar decisões e justificativas.

Mantenha-se informado sobre mudanças regulatórias: Assine atualizações de agências como a FDA, USDA, FSAI e FSA. Revise regularmente seus procedimentos para incorporar novos requisitos.

Como estão evoluindo as tecnologias da cadeia de frio e a sustentabilidade 2025?

A inovação tecnológica e a sustentabilidade estão transformando a cadeia de frio. Empresas que adotam automação, rastreamento em tempo real, A IA e as práticas sustentáveis ganham eficiência e atendem às crescentes expectativas regulatórias e dos consumidores. De acordo com um 2025 mergulho profundo na logística da cadeia de frio, a automação e a robótica estão no centro das atenções à medida que as empresas enfrentam escassez de mão de obra e a necessidade de eficiência. Sistemas automatizados de armazenamento e recuperação e manuseio robótico reduzem custos de mão de obra e erros humanos, enquanto permite operação contínua. Esta tendência é complementada pelo aumento sustentabilidade mandatos: sistemas de refrigeração energeticamente eficientes, fontes de energia renováveis e embalagens biodegradáveis não são mais opcionais. As empresas estão adotando práticas sustentáveis para reduzir a pegada de carbono, desperdício de alimentos e cumprir regulamentos mais rígidos. A indústria da cadeia de frio é responsável por cerca de 2 % das emissões globais de CO₂, então melhorias no isolamento, a eficiência da refrigeração e a geração de energia renovável no local são críticas.

Outra grande tendência é visibilidade de ponta a ponta usando rastreamento em tempo real. Dispositivos e sensores IoT monitoram a localização, temperatura e umidade para fornecer visibilidade ininterrupta em toda a cadeia de abastecimento. O rastreamento em tempo real permite que os fornecedores de logística otimizem as rotas, evite o trânsito e reduza a deterioração. O segmento de hardware do mercado de rastreamento e monitoramento da cadeia de frio liderou com mais de 76 % da quota de mercado em 2022, indicando adoção generalizada. A padronização de dados e os contêineres inteligentes facilitam a integração perfeita entre as cadeias de fornecimento, e por 2025 sobre 74 % espera-se que os dados logísticos sejam padronizados.

Inteligência artificial (IA) e a análise preditiva estão revolucionando a tomada de decisões. IA analisa dados históricos e em tempo real para otimizar rotas, demanda prevista, prever necessidades de manutenção de equipamentos e mitigar riscos. A previsão de demanda baseada em IA ajuda a lidar com a incerteza, e a manutenção preditiva evita quebras de equipamentos, reduzindo perdas. A tecnologia Blockchain cria um livro imutável de transações, melhorando a rastreabilidade e a responsabilização em toda a cadeia de abastecimento. Quando combinado com sensores IoT, blockchain oferece visibilidade quase em tempo real das condições e propriedade do produto.

Os esforços de sustentabilidade vão além da tecnologia para incluir embalagem ecológica, eficiência energética e até ajustando os padrões de congelamento. Alguns grupos industriais argumentam que o padrão de –18 °C para alimentos congelados estabelecido há mais de um século poderia ser reduzido para –15ºC, o que pode reduzir o consumo de energia, mantendo a segurança. Materiais de embalagem biodegradáveis e recicláveis estão ganhando força, e as empresas estão a definir metas de redução de carbono através da otimização das rotas de transporte e do investimento em energias renováveis. Os regulamentos também evoluem: os varejistas exigem cada vez mais certificações mais rigorosas, como BRC e SQF, refletindo maiores expectativas do consumidor e enfatizando a rastreabilidade, controle de temperatura e sistemas de rastreamento automatizados.

Resumo das últimas tendências

Automação e robótica: Aborde a escassez de mão de obra e reduza os erros implementando sistemas automatizados de armazenamento e recuperação (AS/RS), paletização robótica e veículos guiados automaticamente.

Sustentabilidade como valor fundamental: Invista em refrigeração energeticamente eficiente, energia renovável, embalagens biodegradáveis e melhorias de processos para reduzir a pegada de carbono e o desperdício de alimentos.

Rastreamento em tempo real e IoT: Implante sensores habilitados para IoT e contêineres inteligentes para monitoramento contínuo da temperatura, umidade e localização. Use plataformas em nuvem para analisar dados e disparar alertas.

Análise preditiva e IA: Use IA para prever a demanda, otimizar rotas, prever falhas de equipamentos e gerenciar inventário. Combine IA com aprendizado de máquina para simular diferentes cenários e planejar contingências.

Blockchain para transparência: Adote blockchain para criar registros invioláveis de jornadas de produtos, aumentando a confiança e simplificando recalls.

Crescimento em alimentos frescos e produtos farmacêuticos: Espera-se que o mercado norte-americano de logística da cadeia de frio alimentar atinja US$ 86,67 bilhões em 2025, e as cadeias de frio farmacêuticas continuam a expandir-se devido às terapias genéticas e celulares.

Entrega na última milha: O aumento do comércio eletrônico e dos modelos diretos ao consumidor exigem soluções robustas de cadeia de frio de última milha, como microcentros de atendimento e armários isolados.

Parcerias estratégicas: Colaboração entre fabricantes, fornecedores de embalagens e fornecedores de tecnologia melhoram o desenvolvimento e a resiliência do produto; padronização de dados e contêineres inteligentes suportam integração.

Perguntas frequentes

P: Qual é a zona de perigo para a carne, e por que é importante?

UM: A zona de perigo está entre 5 °C e 63 °C (41 °F–145 °F). Dentro deste intervalo, bactérias se multiplicam rapidamente, o que aumenta o risco de doenças transmitidas por alimentos. Mantendo a carne abaixo 4 °C quando resfriado ou abaixo de –18 °C quando congelado evita o crescimento bacteriano. Se a carne ficar acima 4 °C por mais de duas horas (ou uma hora em tempo quente), deve ser avaliado quanto à segurança ou descartado.

P: Quanto tempo a carne pode ficar na geladeira ou freezer?

UM: Carne fresca, vitela, cordeiro e porco podem ser refrigerados por 3–5 dias e congelados por 4–12 meses. Carnes moídas e aves moídas devem ser refrigeradas por 1–2 dias e congeladas por 3–4 meses. Carne congelada armazenada continuamente em 0 °F (–18ºC) ou abaixo podem ser mantidos indefinidamente, embora a qualidade possa diminuir.

P: Preciso descongelar a carne antes do transporte?

UM: Idealmente, não. A carne deve ser transportada à temperatura exigida desde o início. Se transportar carne congelada, mantenha-o congelado; o descongelamento parcial pode levar ao novo congelamento, que prejudica a textura e a qualidade. Se o descongelamento for necessário, faça isso na geladeira para manter a carne fora da zona de perigo.

P: Qual é a diferença entre refrigeradores de armazenamento e vitrines?

UM: Refrigeradores para armazenamento de carne mantêm temperaturas mais baixas (0–4ºC) e use isolamento robusto para minimizar a troca de calor. Vitrines, como aqueles usados em açougues ou supermercados, operar em temperaturas ligeiramente mais altas (2–8 ° C.) para evitar condensação no vidro e manter o apelo visual. As unidades de exibição geralmente possuem resfriamento assistido por ventilador e vidro temperado. Ao projetar displays de varejo, garantir que cada produto permaneça dentro de sua faixa segura: bolos de creme fresco ou mousse a 2–6 °C; produtos de fondant ou creme de manteiga a 5–8 °C.

P: Como devo lidar com a carne durante quedas de energia?

UM: Mantenha as portas da geladeira e do freezer fechadas. Uma geladeira fechada pode manter temperaturas seguras por cerca de quatro horas, enquanto um freezer cheio pode permanecer frio por 24 a 48 horas. Use um termômetro para verificar a temperatura interna da carne; se subir acima 4 °C por mais de duas horas, descarte-o ou cozinhe imediatamente.

Resumo e próximas etapas

A cadeia de frio da carne é um sistema complexo que exige atenção aos detalhes em todas as fases. Manter a temperatura e a umidade corretas, escolhendo a embalagem adequada, e a implementação de procedimentos de transporte robustos não são negociáveis para segurança e qualidade alimentar. Requisitos regulamentares para 2025 enfatizar controles preventivos, rastreabilidade e prova documentada de conformidade. Tecnologias emergentes, como automação, Sensores de IoT, IA e blockchain fornecem ferramentas poderosas para monitorar e otimizar operações. Sustentabilidade não é mais algo bom de se ter; reduzindo as emissões de carbono, a adoção de embalagens ecológicas e a melhoria da eficiência energética são essenciais para atender às expectativas regulatórias e dos consumidores.

Plano de ação:

Revise seus procedimentos atuais de controle de temperatura e verifique se eles estão alinhados com as faixas e níveis de umidade recomendados neste guia. Implemente monitoramento contínuo e calibre sensores regularmente.

Avalie a embalagem e o gerenciamento de umidade para prolongar a vida útil e evitar queimaduras de congelamento. Experimente com vedação a vácuo, MAP e embalagem inteligente quando apropriado.

Otimize a logística de transporte usando pré-condicionamento, planejamento de rotas e rastreamento em tempo real. Maquinistas, mapear pontos críticos de controle e preparar planos de contingência.

Atualizar a documentação de conformidade para se encontrar 2025 FSMA, Requisitos da UE e de certificação. Realizar auditorias internas, valide seus processos e garanta que os registros de treinamento da equipe estejam atualizados.

Invista em tecnologias e sustentabilidade - avaliar a automação, Sensores de IoT, Análise de IA e soluções de blockchain. Desenvolver metas de sustentabilidade para o uso de energia, resíduos de embalagens e pegada de carbono.

Eduque sua equipe e parceiros sobre a importância das práticas da cadeia de frio e compartilhe este guia como parte do seu treinamento. Incentive o feedback para melhorar continuamente.

Mantenha-se informado. Assine boletins informativos do setor e atualizações regulatórias, e participe de fóruns profissionais para compartilhar melhores práticas.

Seguindo estas etapas, você pode proteger a qualidade da carne, atender aos requisitos regulatórios, reduzir o desperdício e construir uma cadeia de frio resiliente. O trabalho nunca termina, mas cada melhoria paga dividendos em segurança, satisfação do cliente e lucratividade.

Sobre Tempk

A Tempk é uma especialista confiável em embalagens com temperatura controlada e soluções de cadeia de frio. Projetamos e fabricamos sistemas de transporte isolados de alto desempenho e fornecemos experiência para ajudá-lo a manter a integridade do produto durante o transporte. Nossos sistemas incluem validados EPS e recipientes isolados a vácuo, pacotes de gel, materiais de mudança de fase e soluções de registro de dados, permitindo que você atenda ou exceda os requisitos regulatórios para alimentos, produtos farmacêuticos e biotecnológicos. Orgulhamo-nos da inovação e da sustentabilidade: muitas de nossas soluções usam materiais recicláveis ou reutilizáveis e integrar sensores para monitoramento em tempo real. Com décadas de experiência e uma abordagem colaborativa, trabalhamos com os clientes para personalizar soluções que melhorem a eficiência e reduzam o impacto ambiental.

Interessado em elevar sua cadeia de frio de carne? Entre em contato com Tempk para aconselhamento personalizado, sistemas de embalagem validados e soluções tecnológicas. Nossos especialistas podem ajudá-lo a projetar e implementar uma solução compatível, programa de cadeia de frio eficiente e sustentável que atenda às demandas de 2025 e além