Logística da Cadeia de Frio Alimentar 2025: Como manter os produtos perecíveis seguros?

Logística da cadeia de frio alimentar significa mais do que simplesmente carregar produtos em um caminhão refrigerado. É um sistema integrado que preserva alimentos sensíveis à temperatura, do campo à mesa. Em 2025 espera-se que o mercado global de logística da cadeia de frio atinja USD 436.3 bilhão, crescendo para USD 1,359.78 bilhão por 2034. No segmento de alimentos e bebidas, o mercado deverá crescer de cerca de USD 90.81 bilhão em 2025 para USD 219.44 bilhão por 2034. Sem um controle robusto de temperatura, quase um um quarto dos alimentos refrigerados é desperdiçado. Este guia mostra você como manter o frescor, cumprir com os regulamentos em evolução, e capitalizar o crescimento do mercado em 2025.

O que realmente significa “logística da cadeia de frio alimentar”? – Uma definição clara e uma visão geral dos principais componentes de um sistema de cadeia de frio.

Por que isso importa para você? – Impactos no desperdício alimentar, segurança, sustentabilidade e seus resultados financeiros.

Quais faixas de temperatura você deve seguir? – Orientações práticas sobre armazenamento de bananas, produtos refrigerados, alimentos congelados, itens ultracongelados e frutas tropicais usando palavras-chave de cauda longa como faixas de temperatura para logística de cadeia de frio de alimentos.

Como você pode otimizar sua cadeia de frio? – Práticas recomendadas passo a passo cobrindo o pré-resfriamento, monitoramento e ações corretivas.

Que tendências estão moldando 2025? – Insights sobre IoT, alimentos à base de plantas, atualizações de infraestrutura, sustentabilidade e distribuição integrada.

Perguntas frequentes – Respostas rápidas às dúvidas mais comuns sobre controle de temperatura e conformidade regulatória.

O que envolve a logística da cadeia de frio alimentar?

A logística da cadeia de frio alimentar é a gestão ponta a ponta de alimentos sensíveis à temperatura para manter a qualidade e a segurança. Inclui a colheita, pré-resfriamento, embalagem, armazenamento refrigerado, transporte, monitoramento e entrega. Cada link deve manter as mercadorias dentro da faixa de temperatura exigida para evitar deterioração, crescimento bacteriano e perda de valor nutricional. Dados da Precedence Research mostram o o mercado global de logística da cadeia de frio se expandirá do USD 436.3 bilhão em 2025 para USD 1,359.78 bilhão por 2034, refletindo um 13.46 % Cagr. O subconjunto de alimentos e bebidas, avaliado em USD 90.81 bilhão em 2025, Espera -se que alcance USD 219.44 bilhão por 2034 à medida que os consumidores exigem produtos frescos, produtos convenientes e aumento nas vendas de alimentos on-line. Enquanto isso, os EUA. O Census Bureau informa que mais que dólares 2.7 trilhões de mercadorias com temperatura controlada foram transportadas por caminhão em 2022, representando 90 % de todas as remessas com temperatura controlada em todos os modais. Estes números sublinham a importância económica de uma cadeia de frio alimentar eficaz.

Principais componentes da cadeia de frio

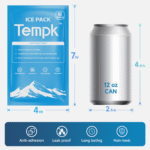

Pré-resfriamento e embalagem – Os produtos são rapidamente resfriados após a colheita ou produção para interromper a respiração e o crescimento microbiano. Caixas isoladas, pacotes de gel, gelo seco e materiais de mudança de fase protegem contra transferência de calor.

Armazenamento refrigerado – Os armazéns mantêm zonas específicas: congelamento profundo (< –25ºC), congelado (–10 a –20 °C), refrigerado (2–4ºC) e ambiente controlado (10–21ºC) para se adequar a diferentes alimentos.

Transporte com temperatura controlada – Caminhões refrigerados (frigoríficos), vagões, contêineres e aeronaves mantêm os produtos resfriados durante o transporte. Pré-resfriamento de veículos, carregamento rápido e portas seladas minimizam flutuações.

Monitoramento e análise – Sensores IoT, Etiquetas RFID e registradores de dados fornecem registros contínuos de temperatura e umidade. Alertas em tempo real permitem ações corretivas antes que os produtos entrem na zona de perigo.

Conformidade e documentação – Regulamentos como o Lei de Modernização da Segurança Alimentar (FSMA) Regra 204 e o Análise de perigos e pontos críticos de controle (HACCP) sistema exige manutenção de registros detalhados, rastreabilidade e controles preventivos. Registros digitais armazenados por pelo menos dois anos apoiam auditorias.

Categorias de temperatura para alimentos comuns

| Categoria de temperatura | Faixa Típica | Exemplos de alimentos | Relevância para você |

| Congelado | −25 °C a −30 °C | Sorvete, camarão | Mantém a textura e evita a formação de cristais de gelo; exigido para produtos que devem permanecer sólidos. |

| Congelado | −10 °C a −20 °C | Carnes congeladas, itens de padaria | Mantém as proteínas estáveis e retarda o crescimento microbiano; padrão para a maioria dos alimentos congelados. |

| Refrigerado | 2 °C a 4 °C | Carne fresca, frutas, vegetais | Prolonga a vida útil sem causar danos por congelamento. |

| Medicação & vacinas | 2 °C a 8 °C | Biologics, vacinas | Mantém a potência; normalmente enviado em contêineres isolados menores. |

| Bananas/tropicais | 12 °C a 14 °C | Bananas, cítrico, abacaxi | Controla o amadurecimento e evita lesões por frio. |

| Refrigerado | 2 °C a 7 °C | Laticínio, bebidas | Categoria geral para alimentos perecíveis; alinha-se com o conselho do FSIS para manter os refrigeradores em 40 °F (≈4°C). |

| Ambiente controlado | 10 °C a 21 °C | Batatas, cebola | Reduz a condensação e mantém a qualidade dos produtos que não necessitam de refrigeração. |

| Zona de perigo | 5 °C a 57 °C (41 °F a 135 °F) | N / D | Bactérias patogênicas dobram a cada 20 minutos neste intervalo; evite mantendo os alimentos abaixo 41 °F (5 °C). |

Caso real: Um produtor de laticínios notou caixas suando durante o transporte e rótulos descascando. Adicionando sensores de umidade e ajustando a ventilação, eles mantiveram a umidade relativa abaixo 85 %, evitou a condensação e evitou retornos. Este simples investimento em sensores economizou milhares de dólares em custos de retrabalho.

Por que a logística da cadeia de frio alimentar é importante para você?

A logística da cadeia de frio afeta diretamente a segurança alimentar, desperdício, sustentabilidade e rentabilidade. Sem controle adequado de temperatura até 25 % dos alimentos refrigerados são desperdiçados. Os EUA. Departamento de Agricultura informa que alimentos perecíveis devem ser refrigerados dentro de duas horas (uma hora acima 90 °F) e refrigeradores devem ser mantidos em 40 °F (4 °C) ou abaixo, enquanto os freezers devem estar em 0 °F (–18ºC) ou abaixo. Manter alimentos fora de zonas seguras convida ao crescimento bacteriano. O Código Alimentar da FDA define o temperatura máxima de retenção a frio em 41 °F (5 °C) ou inferior e alerta que as bactérias podem duplicar a cada 20 minutos entre 41 °F e 135 °F. Mesmo uma breve excursão pode comprometer a segurança.

Segurança alimentar e redução de desperdícios

Previne doenças transmitidas por alimentos: Os Centros de Controle e Prevenção de Doenças estimam que 48 milhões de americanos adoecem todos os anos devido a doenças transmitidas por alimentos, muitas vezes devido ao abuso de temperatura. Segurando alimentos abaixo 41 °F (5 °C) retarda o crescimento bacteriano e reduz o risco.

Reduz o desperdício: Quebras de temperatura causam deterioração irreversível. Uma cadeia de frio que mantém os produtos dentro das faixas especificadas reduz o encolhimento e protege suas margens. Com o controle adequado você evita descartar cargas caras.

Preserva a qualidade nutricional: Os nutrientes se deterioram mais rapidamente em temperaturas mais altas. Manter condições de frio garante que as frutas, vegetais e carnes fornecem as vitaminas e o sabor que os consumidores esperam.

Apoia a sustentabilidade: A eliminação de resíduos reduz as emissões de gases de efeito estufa provenientes da produção, transportar e descartar alimentos desperdiçados. A logística da cadeia de frio também permite a adoção de alternativas à base de plantas e outros alimentos com baixo teor de carbono.

Mantém a conformidade regulatória: Regra FSMA 204 requer rastreabilidade digital para alimentos de alto risco e a capacidade de compartilhar registros dentro 24 horas. A não conformidade pode levar a recalls, multas e danos à reputação.

O que acontece quando a comida entra na zona de perigo?

Imagine deixar uma bandeja de melão pré-cortado na bancada da cozinha. Dentro de uma hora, ele chega à “zona de perigo”. Neste ponto bactérias como Salmonela, E. coli e Listeria pode dobrar em número a cada 20 minutos. Os alimentos podem parecer e cheirar normais, mas podem causar doenças. Para evitar isso:

Monitore as temperaturas continuamente. Use termômetros calibrados e registradores de dados para verificar se os refrigeradores ficam abaixo 40 °F (4 °C) e freezers em 0 °F (–18ºC).

Minimize o tempo de exposição. Nunca deixe produtos perecíveis em temperatura ambiente por mais de duas horas (uma hora se acabou 90 °F).

Siga o 41 Regra °F. Certifique-se de que os alimentos mantidos nas linhas de serviço, vitrines e transporte permanecem em 41 °F (5 °C) ou abaixo. Se seus produtos excederem esse limite, descarte ou cozinhe-os imediatamente.

Como você pode otimizar sua cadeia de frio alimentar?

Otimizar sua cadeia de frio envolve planejamento, tecnologia, treinamento e documentação rigorosa. Abaixo estão as etapas práticas que você pode implementar hoje para aumentar a confiabilidade e reduzir o desperdício.

Planeje e projete sua cadeia de frio

Identifique pontos críticos de controle. Mapeie toda a sua cadeia de abastecimento – da colheita ao consumo. Determine onde as violações de temperatura são mais prováveis e configure sensores ou pontos de verificação de acordo.

Selecione a embalagem certa. Combine produtos com isolamento e refrigerantes adequados. Por exemplo, materiais de mudança de fase mantêm faixas estreitas de temperatura e duram mais que os pacotes de gel.

Segmentar por zona de temperatura. Use áreas separadas para congelamento profundo, congelado, produtos refrigerados e em temperatura ambiente para evitar contaminação cruzada. Uma instalação com zonas flexíveis ajuda você a se adaptar às mudanças sazonais.

Coordenar com parceiros. Trabalhe em estreita colaboração com os produtores, processadores, fornecedores de transporte e varejistas. Todos compartilham a responsabilidade de manter as tolerâncias de temperatura especificadas.

Implementar tecnologia e monitoramento

Rastreamento em tempo real: Instale sensores IoT, registradores de dados e etiquetas RFID em paletes e caminhões. Esses dispositivos enviam dados contínuos de temperatura e umidade, permitindo que você detecte excursões imediatamente.

Análise preditiva: Use modelos de aprendizado de máquina para antecipar falhas de equipamentos ou atrasos no envio. Por exemplo, se o compressor de um frigorífico consumir energia em excesso, a manutenção preditiva pode evitar uma avaria.

Rastreabilidade baseada em Blockchain: Registre dados de temperatura e transferências de custódia em um livro-razão inviolável. Blockchain pode simplificar auditorias de conformidade e tranquilizar os consumidores sobre a origem dos seus alimentos.

Alertas automatizados: Defina limites para cada produto. Quando as condições excedem os limites, o sistema notifica as operadoras via SMS ou aplicativo para que possam tomar medidas corretivas.

Treine sua equipe e documente tudo

Eduque a equipe: Todos que manuseiam produtos perecíveis devem compreender as zonas de temperatura, técnicas de carregamento adequadas e o que fazer quando um alarme soa. Use treinamento interativo e questionários para reforçar o aprendizado.

Veículos pré-resfriados e áreas de preparação: Um caminhão pré-resfriado reduz o choque térmico. Da mesma maneira, manter as docas de carga em temperaturas adequadas e evitar deixar as portas abertas.

Registrar e revisar dados: Manter registros digitais por pelo menos dois anos para atender aos requisitos da FSMA. Revise tendências para identificar problemas recorrentes e oportunidades de melhoria.

Execute ações corretivas: Documente qualquer desvio, sua causa e as medidas tomadas para corrigi-la. Isso não apenas garante a conformidade, mas também ajuda a refinar seu processo.

Visão geral das melhores práticas

| Ação | Propósito | Beneficiar |

| Bens e veículos pré-resfriados | Reduz o choque de temperatura durante o carregamento | Evita o aquecimento imediato e preserva a qualidade do produto |

| Use termômetros calibrados | Verifica a precisão do equipamento | Garante que os sensores forneçam dados confiáveis e evite alarmes falsos |

| Verifique os níveis de umidade | Evita condensação e danos nas etiquetas | Protege a embalagem e preserva a aparência |

| Zonas de temperatura segregadas | Evita contaminação cruzada | Permite o manuseio eficiente de vários tipos de produtos |

| Documente excursões e ações corretivas | Suporta conformidade com FSMA e HACCP | Demonstra a devida diligência e facilita auditorias |

Exemplo prático: Quando uma padaria notou variações frequentes de temperatura durante as entregas finais, instalou registradores de dados IoT em cada van de entrega. Alerta os motoristas notificados quando o compartimento traseiro se aproxima 41 °F (5 °C), permitindo-lhes ajustar a unidade de refrigeração ou agilizar a entrega. Ao longo de seis meses, a padaria reduziu a deterioração em 15 % e evitou vários possíveis recalls.

O que 2025 tendências estão moldando a logística da cadeia de frio alimentar?

À medida que a indústria evolui, várias macrotendências influenciarão a forma como você gerencia sua cadeia de frio. Compreendê-los ajuda você a investir com sabedoria e a se manter competitivo.

Maior visibilidade e digitalização

Insights de maior qualidade estão se tornando decisivos. A logística orientada por dados permite o monitoramento contínuo da localização e da temperatura. A Maersk observa que o mercado está preparado para lidar com interrupções porque “o software que pode melhorar a visibilidade em toda a cadeia de abastecimento” está recebendo investimento sustentado. As empresas integram cada vez mais a IoT, plataformas de nuvem e análises para detectar problemas antecipadamente e otimizar rotas.

Surgimento de novos produtos e preferências do consumidor

Alternativas baseadas em plantas, produtos sem glúten e produtos orgânicos estão ganhando participação de mercado. A Bloomberg Intelligence projeta que alimentos à base de plantas podem incluir 7.7 % do mercado global de proteínas por 2030. Esses itens exigem controle preciso de temperatura para manter a textura e o sabor. Pequenas e médias empresas estão entrando no mercado e precisam de parceiros logísticos especializados.

Atualizações de infraestrutura e sustentabilidade

Muitas instalações de armazenamento refrigerado são 40–50 anos, estimulando o investimento em automação, eficiência energética e refrigerantes verdes. Os regulamentos estão eliminando gradualmente os hidroclorofluorocarbonos (HCFCs) e hidrofluorocarbonetos (HFC). Espere ver a adoção de refrigerantes naturais como CO₂ e amônia, unidades movidas a energia solar, e modular, soluções de armazenamento móvel que permitem implantação rápida em áreas remotas.

Distribuição integrada e entrega mais rápida

A globalização e a procura de produtos de mercearia online estão a mudar as redes da cadeia de frio para plataformas baseadas em centros, modelos multimodais. Empresas como a Americold investem em centros de importação e exportação em portos e corredores ferroviários para reduzir o tempo de permanência. A integração multimodal melhora a velocidade e a resiliência, ao mesmo tempo que reduz as pegadas de carbono. A logística de última milha continuará evoluindo com unidades de refrigeração elétricas e híbridas, como os lançados pela Thermo King e Carrier Transicold, para cumprir padrões de emissão mais rigorosos.

Expansão do mercado e investimento

A Fortune Business Insights prevê que o mercado global de logística da cadeia de frio crescerá em relação ao dólar 324.85 bilhão em 2024 para USD 862.33 bilhão por 2032. Global Market Insights projeta o mercado de equipamentos de logística para cadeia de frio se expandirá de USD 94.3 bilhão em 2025 para USD 179.8 bilhão por 2034. Investimentos em IoT, IA e automação acelerarão para atender à demanda. A Ásia-Pacífico deverá se tornar a região que mais cresce devido à urbanização, aumento da renda e apoio governamental.

Resumo das tendências

Visibilidade e IoT: Dados em tempo real e análises preditivas estão se tornando padrão.

Novas categorias de produtos: Alimentos vegetais e especiais exigem faixas de temperatura personalizadas.

Modernização da infraestrutura: Atualizando instalações antigas e adotando refrigerantes ecológicos.

Logística integrada: Redes baseadas em hubs e transporte multimodal reduzem o tempo de permanência e as emissões.

Aumento de investimento: Forte crescimento do mercado está atraindo investimentos em armazenamento refrigerado, equipamentos de transporte e soluções digitais.

Perguntas frequentes

Q1: Quais são as faixas de temperatura recomendadas para o transporte de diferentes alimentos?

Para produtos ultracongelados, como sorvete ou camarão, manter as temperaturas entre −25 °C e −30 °C para evitar cristais de gelo e manter a textura. Carnes congeladas e itens de panificação devem ser mantidos −10 °C a −20 °C, enquanto carnes frescas, frutas e vegetais requerem um 2 °C a 4 °C ambiente refrigerado. Medicamentos e vacinas precisam 2 °C a 8 °C, e frutas tropicais, como bananas e frutas cítricas, devem permanecer 12 °C a 14 °C. Sempre verifique as recomendações do fabricante.

Q2: Por quanto tempo os alimentos perecíveis podem permanecer fora da faixa de temperatura?

O FSIS recomenda refrigerar alimentos perecíveis dentro de duas horas, ou dentro uma hora se a temperatura ambiente estiver acima 90 °F (32 °C). Se os alimentos excederem 41 °F (5 °C) por períodos mais longos, descarte-os para evitar o crescimento bacteriano.

Q3: A regra da FSMA 204 candidatar-me à minha pequena empresa alimentar?

Regra FSMA 204 capas alimentos de alto risco (por exemplo, folhas verdes, brotos, manteigas de nozes) e exige registros digitais detalhados e rastreabilidade para cada etapa da cadeia de abastecimento. Mesmo as pequenas empresas devem cumprir se manusearem produtos de alto risco. Prazo estendido para cumprimento da regra (30 meses depois de janeiro 2026) fornece tempo para implementar sistemas.

Q4: Como a IoT e a IA podem melhorar minhas operações de cadeia de frio?

Sensores IoT fornecem dados de temperatura e umidade em tempo real, enquanto os algoritmos de IA analisam tendências para prever falhas de equipamentos ou atrasos nas rotas. Quando combinado com manutenção preditiva e blockchain para rastreabilidade, essas tecnologias ajudam você a responder antes que um problema menor se torne uma perda dispendiosa de produto.

Q5: Quais são os limites críticos para conservação a frio de acordo com o Código Alimentar da FDA?

O Código Alimentar da FDA define o temperatura máxima de retenção a frio em 41 °F (5 °C) ou abaixo para alimentos perecíveis. Os produtos congelados devem ser mantidos em 0 °F (–18ºC) ou inferior. Exceder esses limites entra na zona de perigo onde os patógenos se multiplicam rapidamente.

Resumo e recomendações

A logística da cadeia de frio alimentar é um sistema integrado que protege produtos perecíveis desde a colheita até o consumo. As principais conclusões incluem: manter faixas de temperatura rigorosas para cada categoria de produto; refrigerar itens perecíveis dentro de duas horas e mantenha as geladeiras em 40 °F (4 °C) ou abaixo; usar monitoramento em tempo real e análise preditiva para detectar excursões; cumprir com Regra FSMA 204 e HACCP documentando cada passo; investir em infraestrutura moderna e refrigerantes ecológicos; e prepare-se para rápido crescimento do mercado impulsionado por mercearias on-line e alimentos à base de plantas. Seguindo essas práticas você pode reduzir o desperdício, garantir a segurança e capitalizar o mercado em expansão da cadeia de frio.

ACTO ACEDIVO PRÓXIMO PASSOS

Audite sua cadeia de frio: Mapeie cada link, identificar zonas de temperatura e instalar sensores em pontos críticos.

Invista em tecnologia: Adote registradores de dados IoT, software de manutenção preditiva e uma plataforma de rastreabilidade digital.

Treine sua equipe: Conduza sessões de treinamento prático cobrindo monitoramento de temperatura, calibração de equipamentos e requisitos FSMA.

Revise os acordos com fornecedores: Garantir que os produtores, transportadoras e parceiros de distribuição se comprometem a manter faixas de temperatura específicas e compartilhar registros digitais.

Monitore KPIs: Acompanhe as taxas de deterioração, consumo de energia e métricas de conformidade mensalmente. Use os dados para otimizar processos e justificar investimentos de capital.

Sobre Tempk

A Tempk é fornecedora líder de embalagens para cadeia de frio e soluções logísticas. Somos especializados em caixas de transporte isoladas, pacotes de gel, materiais de mudança de fase e dispositivos de monitoramento inteligentes que ajudam você a manter os produtos dentro da faixa de temperatura exigida. Nosso R&A equipe D desenvolve materiais ecológicos e embalagens reutilizáveis para reduzir o desperdício. Com hubs na Ásia, Europa e América do Norte, apoiamos a alimentação, clientes farmacêuticos e de biotecnologia em todo o mundo. Somos membros da Global Cold Chain Alliance e cumprimos os padrões de qualidade ISO. Nossa missão é simplificar a logística com temperatura controlada, sustentável e confiável.

Pronto para fortalecer sua cadeia de frio? Entre em contato com nossos especialistas para discutir soluções personalizadas, agende uma auditoria gratuita ou solicite uma demonstração do produto. Estamos aqui para ajudá-lo a manter os produtos perecíveis frescos, seguro e lucrativo.