Embalagem da cadeia de frio refere-se ao sistema especializado de materiais e logística usado para manter os produtos dentro de uma faixa específica de temperatura, desde a produção até a entrega final.. Em termos simples, é o componente de embalagem de uma cadeia de suprimentos com temperatura controlada. Recursos da indústria observam que a cadeia de frio envolve armazenamento com temperatura controlada, Envio e manipulação. Sem esta embalagem, alimentos perecíveis, vacinas, produtos biológicos e outros produtos sensíveis estragariam ou perderiam potência. A demanda está crescendo – o mercado global de embalagens da cadeia de frio foi avaliado em cerca de US$ 20,08 bilhões em 2020 e está projetado para atingir US$ 36,65 bilhões até 2026, e algumas análises prevêem um crescimento para mais de 100 mil milhões de dólares em meados da década de 2030. Este artigo, atualizado para 2025, explica o que envolve a embalagem da cadeia de frio, como isso beneficia diferentes setores, os materiais e sistemas disponíveis, e os desenvolvimentos regulamentares e tecnológicos que moldam o seu futuro.

O que envolve a embalagem da cadeia de frio? – entender os processos, componentes e diferenças entre sistemas ativos e passivos.

Por que as embalagens da cadeia de frio são cruciais para as indústrias? – explorar benefícios para produtos farmacêuticos, alimentação e agricultura, além de como reduz o desperdício.

Como você escolhe os materiais certos para a cadeia de frio? – compare opções de isolamento como EPS, painéis isolados em poliuretano e vácuo.

Quais regulamentos e normas se aplicam em 2025? – aprenda sobre a Regra FSMA 204, Serialização DSCSA e diretivas de sustentabilidade da UE.

Que inovações estão moldando o futuro? – descubra sensores IoT, cápsulas de material de mudança de fase, contêineres reutilizáveis e design de IA.

Perguntas frequentes – obtenha respostas rápidas sobre tópicos importantes, como ativo vs.. sistemas passivos e zonas de temperatura.

O que envolve a embalagem da cadeia de frio?

A embalagem da cadeia de frio é a base da logística com temperatura controlada. Uma cadeia de frio é uma sequência de logística especializada, embalagem, armazenamento e equipamentos projetados para manter uma remessa dentro de uma faixa de temperatura específica até chegar ao seu destino. Os produtos de embalagem usados para alcançar uma cadeia de frio são, portanto, chamados de embalagens de cadeia de frio., embalagem com temperatura controlada ou embalagem térmica. Em sua essência, a cadeia de frio compreende quatro etapas interligadas:

Armazenar – os produtos permanecem na temperatura correta nas instalações de fabricação ou centros de distribuição.

Transporte – as mercadorias devem permanecer dentro da faixa-alvo durante viagens pela cidade ou através dos continentes.

Manuseio – a transferência de produtos entre armazenamento e veículos ou dentro de armazéns deve manter a estabilidade da temperatura.

Entrega – seja para uma loja de varejo ou diretamente ao consumidor, o produto deve chegar na temperatura correta.

Se alguma etapa falhar, bens sensíveis podem ser comprometidos, levando à deterioração, receitas perdidas e potenciais riscos para a saúde. A UPS descreve a cadeia de frio como uma cadeia de abastecimento contínua com temperatura controlada que preserva o ciclo de vida dos alimentos perecíveis, drogas, produtos químicos e outros produtos. Manter uma refrigeração consistente desde a fabricação até o armazenamento e a entrega final é fundamental para a segurança e a eficácia.

Componentes principais de um sistema de embalagem de cadeia de frio

A embalagem eficaz da cadeia de frio integra vários componentes que trabalham juntos para manter o controle da temperatura. O guia do BoxMaker explica que os materiais de isolamento minimizam a transferência de calor, mecanismos controlados por temperatura regulam o meio ambiente, e o design de embalagem personalizado se adapta às necessidades específicas do produto. Os sistemas modernos muitas vezes incorporam sensores e registradores de dados para registrar temperaturas e detectar excursões. Os principais componentes incluem:

| Componente | Descrição | Significado prático |

| Materiais de isolamento | Poliestireno expandido tradicional (EPS) e espuma de poliuretano ou painéis avançados com isolamento a vácuo (VIPs) criar uma barreira térmica. | Reduz a transferência de calor e permite que as remessas suportem tempos de trânsito mais longos. |

| Mecanismos de controle de temperatura | Sistemas ativos usam energia externa (refrigeração, gelo seco) para manter a temperatura, enquanto os sistemas passivos dependem de refrigerantes pré-condicionados e materiais isolantes. | Escolher entre ativo e passivo afeta o custo, complexidade e desempenho. |

| Design de embalagem | Dimensões personalizadas, inserções e métodos de vedação garantem que o produto se encaixe perfeitamente e minimize o espaço vazio. | Impede o movimento e mantém a uniformidade da temperatura. |

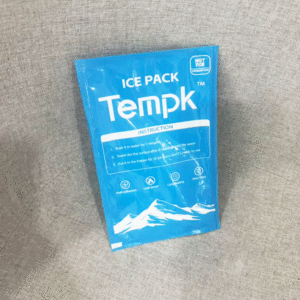

| Refrigerantes & materiais de mudança de fase | Pacotes de gel, bolsas de gelo e materiais de mudança de fase absorvem ou liberam calor à medida que mudam de fase. | Fornece controle de temperatura direcionado; Os PCMs podem manter intervalos específicos, como 2–8°C para vacinas. |

| Sensores & registradores de dados | Em trânsito, os registradores medem a temperatura durante períodos específicos. Sensores IoT transmitem dados em tempo real e enviam alertas se as temperaturas se desviarem. | Habilite documentação de conformidade e ações corretivas antes que a qualidade do produto seja prejudicada. |

Ativo versus. sistemas passivos de cadeia de frio

Sistemas ativos usar fontes de energia externas, como unidades de refrigeração ou gelo seco, para fornecer resfriamento contínuo. Esses sistemas são comuns para grandes remessas ou produtos de temperatura ultrabaixa, como terapias genéticas. Sistemas passivos, por contraste, contar com refrigerantes pré-condicionados (pacotes de gel, PCMs) e recipientes isolados para retardar a transferência de calor. As soluções passivas são geralmente mais leves e mais econômicas para distâncias mais curtas ou faixas de temperatura moderadas. Por exemplo, caixas de poliestireno expandido combinadas com embalagens de gel podem manter de 0 a 25°C para alimentos e alguns produtos farmacêuticos, enquanto painéis isolados a vácuo combinados com materiais de mudança de fase são usados para remessas ultrafrias a –80°C.

Analogia cotidiana

Imagine embalar sorvete para um piquenique. Usar uma geladeira grossa para piquenique e bastante gelo se assemelha a um sistema passivo: o isolamento retarda o aquecimento, e o gelo absorve calor. Trazendo um portátil, freezer elétrico para o piquenique é como um sistema ativo – ele alimenta continuamente o resfriamento, independentemente das condições externas. Os princípios são semelhantes nas embalagens comerciais da cadeia de frio, mas ampliados e otimizados para conformidade regulatória e diversos produtos.

Dicas práticas e cenários comuns

Ao projetar ou avaliar uma solução de cadeia de frio, considere essas dicas:

Mapeie os requisitos do seu produto: Classifique os produtos em zonas de temperatura – frio (10–15 ° C.), refrigerado (0–10 ° C.), congelado (–30–0°C) ou ultra frio (≤–80°C). Transportadores multizona podem combinar diferentes temperaturas para melhorar a utilização da carga em até 30%.

Pré-condicionar refrigerantes: Congelar ou condicionar materiais de mudança de fase e pacotes de gel na temperatura correta antes de embalar para obter desempenho térmico ideal.

Minimize o espaço vazio: Preencha áreas vazias com amortecimento ou insira bandejas; o espaço vazio acelera a transferência de calor e permite que o conteúdo se desloque.

Controle a umidade: As folhas verdes podem exigir até 95% de umidade relativa; use forros absorventes ou materiais reguladores de umidade conforme necessário.

Rotule e documento: Marcar pacotes com instruções de manuseio (por exemplo, “Manter Congelado”), e manter registros de leituras de temperatura para atender aos requisitos da FSMA e DSCSA.

Exemplo do mundo real: Um estudo de caso do BoxMaker usou uma solução de resina de espuma A/B em vez de poliestireno expandido para isolar um contêiner de transporte de ovos de peixe. Este projeto se expandiu dentro das paredes, eliminando a necessidade de armazenamento volumoso de EPS e melhorando a eficiência do isolamento.

Por que as embalagens da cadeia de frio são cruciais para as indústrias?

As embalagens da cadeia de frio protegem a qualidade do produto, reduz o desperdício e apoia a saúde pública. O artigo do BoxMaker destaca vários benefícios: preservando a qualidade do produto e prolongando a vida útil, reduzindo a perda de produto, garantir a eficácia e segurança dos produtos farmacêuticos, permitindo o comércio global e aumentando a satisfação do cliente. Veja como diferentes setores se beneficiam:

Farmacêuticos e biológicos

Vacinas, a insulina e as terapias genéticas devem permanecer dentro de faixas rigorosas de temperatura (normalmente 2–8°C) durante o envio. A Organização Mundial da Saúde estima que mais de um quarto das vacinas chegam com eficácia reduzida devido a falhas na cadeia de frio. A embalagem adequada da cadeia de frio evita a degradação, garante a segurança do paciente e ajuda as empresas farmacêuticas a cumprir os padrões regulatórios. Produtos ultrafrios, como vacinas de mRNA, requerem condições de –80°C; painéis isolados a vácuo combinados com materiais de mudança de fase ou gelo seco são essenciais.

Comida e bebida

Produção fresca, laticínio, kits de carne e refeição compreendem cerca de 75 % do mercado de embalagens da cadeia de frio. A embalagem mantém a textura, sabor e valor nutricional, e previne o crescimento microbiano. Os limites de temperatura variam: os perecíveis devem permanecer iguais ou inferiores 40 °F (4.4 °C), chocolates amolecem em 85 °F (29 °C) e derreter em 93 °F (34 °C). Manter temperaturas adequadas reduz a deterioração e apoia a entrega de alimentos no comércio eletrônico, um segmento projetado para crescer rapidamente.

Agricultura e horticultura

Sementes, flores e plantas são sensíveis às flutuações de temperatura. A embalagem da cadeia de frio garante que as plantas mantenham a vitalidade durante o transporte. A umidade controlada e os materiais respiráveis ajudam a prevenir a condensação e doenças. As embalagens com temperatura controlada apoiam os mercados de exportação de flores cortadas e frutas tropicais, mantendo o frescor em longas distâncias.

Químico, cosméticos e outras indústrias

Certos produtos químicos e cosméticos degradam-se quando expostos ao calor. Por exemplo, cosméticos de alta qualidade podem perder consistência ou ingredientes ativos se as temperaturas excederem as faixas recomendadas. A embalagem da cadeia de frio protege a integridade do produto, garantindo que os componentes sensíveis à temperatura cheguem em boas condições.

Impacto económico e ambiental

A redução de resíduos através de embalagens eficazes na cadeia de frio traz benefícios económicos e ambientais. Alimentos perecíveis desperdiçados podem perder até 50 % do seu valor sem o devido controle de temperatura. Minimizar a deterioração diminui as emissões de gases com efeito de estufa associadas à perda de alimentos. Para empresas, aumenta a lucratividade maximizando o valor de cada remessa e reduzindo devoluções.

Limites de temperatura e tipos de embalagem

A Associação Internacional de Trânsito Seguro (QUALQUER) 7O padrão E Heat é amplamente utilizado para testar embalagens de transporte térmico. Ele fornece perfis de calor e frio que permitem aos clientes comparar diferentes tipos de embalagens isoladas. A tabela a seguir resume os limites de temperatura comuns e os tipos de embalagem recomendados:

| Tipo de produto | Faixa de temperatura segura | Embalagem típica | Por que isso importa |

| Produtos farmacêuticos | 35.6 °F–46,4 °F (2 °C–8 °C) | Recipientes isolados com materiais de mudança de fase ou pacotes de gel; selos invioláveis | Mantém a eficácia do medicamento e reduz o crescimento microbiano. |

| Perecíveis | ≤ 40 °F (4.4 °C) | Caixas EPS ou PUR com pacotes de gel; forros respiráveis para produtos | Evita a deterioração e preserva a textura/sabor. |

| Chocolate | Suavizando em 85 °F (29 °C), derretendo em 93 °F (34 °C) | Mailers térmicos com isolamento reflexivo; resfriamento moderado | Mantém a aparência do produto e evita o aparecimento de gordura. |

| Alimentos congelados | –30 °C–0 °C | Recipientes de poliuretano com gelo seco ou PCMs a –20 °C; transportadores de paletes reutilizáveis | Evita o descongelamento de frutos do mar e sorvetes durante longos trânsitos. |

| Produtos biológicos ultrafrios | ≤ –80 °C | Painéis isolados a vácuo combinados com gelo seco; recipientes rígidos reutilizáveis | Essencial para vacinas de mRNA e terapias genéticas. |

Dicas para cenários específicos

Entrega de kit de refeição para comércio eletrônico: Use isolamento multicamadas com inserções reguladoras de umidade; categorizar remessas em legais (10–15 ° C.) ou refrigerado (0–10 ° C.) zonas para preservar o sabor e a textura.

Distribuição de vacinas: Escolha sistemas VIP/PCM que mantenham faixas de 2–8°C ou ultrafrias; implementar registradores de dados e selos invioláveis; siga os requisitos de serialização DSCSA.

Transporte de frutos do mar de longa distância: Empregue transportadores de paletes reutilizáveis com isolamento de alto desempenho e gelo seco; minimize o espaço vazio e pré-condicione os PCMs para garantir uma temperatura consistente.

Transporte de chocolate no verão: Use isolamento reflexivo e pacotes de gel para ficar abaixo do ponto de amolecimento; evite o resfriamento excessivo para reduzir a condensação e o acúmulo de gordura.

Estudo de caso: Quando as vacinas COVID 19 foram distribuídas pela primeira vez nos Estados Unidos, engenheiros na IPS Packaging & A automação ajudou a projetar materiais de transporte da cadeia de frio que mantinham temperaturas extremamente baixas e atendiam aos requisitos regulatórios.

Como você escolhe a solução certa de embalagem para cadeia de frio?

A seleção de uma solução de cadeia de frio adequada começa com a compreensão dos requisitos de temperatura do seu produto, duração da remessa e obrigações regulatórias. O guia Tempk observa que os transportadores modernos variam em material, desempenho de isolamento, durabilidade e sustentabilidade. Abaixo está um resumo dos materiais comuns e suas características:

| Material / Sistema | Faixa de temperatura típica | Características & usa | Implicações práticas para você |

| Poliestireno expandido (EPS) | 0 °C–25 °C | Caixas de espuma leves que proporcionam isolamento moderado; amplamente utilizado para alimentos e alguns produtos farmacêuticos | Acessível e prontamente disponível; infraestrutura de reciclagem limitada significa desafios de descarte; bom para períodos curtos. |

| Poliuretano (Pur) & Poliestireno Extrudado (XPS) | –20 °C–15 °C | Espuma mais densa com maior valor R, oferecendo melhor isolamento | Adequado para trânsito mais longo ou temperaturas mais baixas; mais pesado e menos reciclável; considere formatos reutilizáveis. |

| Painéis isolados a vácuo (VIPs) | –80 °C–25 °C | Painéis finos contendo material microporoso sob vácuo; isolamento extremamente alto | Ideal para produtos ultrafrios (terapias genéticas, Vacinas de mRNA); custo mais alto, mas permite mais carga útil por remessa. |

| Materiais de mudança de fase (PCMs) | –50 °C–20 °C | Materiais que absorvem/liberam energia térmica em temperaturas específicas; usado com outros isoladores | Aumente o tempo de espera e reduza o peso; ajustável aos requisitos específicos do produto; segmento avaliado em US$ 3,6 bilhões em 2024. |

| Papelão ondulado & fibras naturais | 0 °C–15 °C | Caixas de papelão ondulado multicamadas ou inserções de fibra de lã; totalmente reciclável ou compostável | Alternativa ecológica à espuma; pode exigir pacotes de gel ou PCMs para prolongar o tempo de espera. |

| Recipientes rígidos reutilizáveis & transportadores de paletes | –80 °C–25 °C | Recipientes duráveis de plástico ou metal projetados para vários ciclos; muitas vezes integram VIPs, Sensores PCMs e IoT | Custo inicial mais alto, mas menor custo total de propriedade; mercado reutilizável deverá crescer de US$ 4,97 bilhões em 2025 para US$ 9,13 bilhões por 2034. |

Para escolher a melhor opção:

Identifique a zona de temperatura e a duração – Determine quanto tempo seu produto deve permanecer dentro de sua faixa segura. Frutos do mar congelados podem precisar 48 horas em condições de –30 °C, enquanto os chocolates requerem apenas resfriamento moderado.

Avalie o desempenho e a sustentabilidade dos materiais – Compare o desempenho do isolamento, peso e reciclabilidade. VIPs oferecem isolamento superior, mas custam mais; inserções de fibra natural proporcionam sustentabilidade, mas podem exigir refrigerantes adicionais.

Avalie a conformidade regulatória – Garantir que a embalagem suporte rastreabilidade e monitoramento de temperatura. Produtos regulamentados pela Regra FSMA 204 ou DSCSA deve fornecer dados para demonstrar conformidade.

Considere o potencial de reutilização – Recipientes reutilizáveis reduzem o desperdício e os custos a longo prazo. Os programas de pooling permitem que as empresas compartilhem contêineres rígidos e transportadores de paletes.

Testar e validar – Realizar testes de desempenho em condições realistas. Siga os protocolos ISTA 7E ou as diretrizes da USP para produtos farmacêuticos. Documente os resultados e ajuste os pacotes de acordo.

Guia de decisão orientado ao usuário

Para envolver os leitores, oferecem uma ferramenta de decisão simples ou lista de verificação que ajuda a determinar a embalagem certa. Por exemplo:

Liste a faixa de temperatura do seu produto (fresco/refrigerado/congelado/ultra frio).

Estimar a duração do trânsito (horas/dias).

Avalie tamanho e peso (pacote pequeno, palete, volume).

Identifique metas de sustentabilidade (uso único vs.. reutilizável).

Considere as necessidades de monitoramento de dados (registrador de dados básico vs.. IoT em tempo real).

Use essas entradas para combinar com materiais apropriados (EPS, Pur, VIP, PCMs) e tipos de embalagem da tabela acima. Uma calculadora ou questionário interativo pode tornar esse processo envolvente e reduzir as taxas de rejeição.

Quais regulamentações e padrões se aplicam às embalagens da cadeia de frio em 2025?

Garantir a conformidade com os regulamentos é tão importante quanto o desempenho técnico. Várias estruturas regem as embalagens da cadeia de frio:

Regra FSMA 204 (Lei de Modernização da Segurança Alimentar)

Os EUA. Regra da Lei de Modernização da Segurança Alimentar 204 amplia os requisitos de rastreabilidade para alimentos de alto risco. As empresas devem capturar eventos críticos de rastreamento e elementos-chave de dados e fornecer registros eletrônicos de rastreabilidade dentro 24 horas. As soluções de embalagem integram cada vez mais etiquetas RFID, códigos de barras e sensores IoT para registrar automaticamente dados de temperatura e localização. Para cumprir, os remetentes devem projetar embalagens que facilitem a captura de dados e manter registros por pelo menos dois anos.

Lei de Segurança da Cadeia de Abastecimento de Medicamentos (DSCSA)

Para produtos farmacêuticos, o DSCSA define padrões para serialização, rastreamento e verificação eletrônica. Tarde 2025, fabricantes, atacadistas e distribuidores devem fornecer dados de transação serializados para cada pacote. As embalagens da cadeia de frio devem preservar selos invioláveis e fornecer superfícies para códigos de barras ou códigos de matriz 2D; os fornecedores geralmente fornecem documentação de conformidade para apoiar auditorias.

Boas Práticas de Distribuição (PIB) e padrões ISTA

As diretrizes internacionais do PIB enfatizam o monitoramento contínuo de temperatura e umidade, documentação e pessoal treinado. Os protocolos de teste 7D e 7E da International Safe Transit Association simulam perfis térmicos e validam o desempenho da embalagem sob condições extremas. Ao avaliar os remetentes, solicitar relatórios de teste ISTA e dados de validação para verificar declarações de tempo de espera e estabilidade de temperatura. Farmácias que enviam medicamentos devem consultar capítulos gerais da USP <659>, <1079> e <1079.2>, que descrevem os requisitos para transporte com temperatura controlada.

Regulamento de Embalagens e Resíduos de Embalagens da UE (PP)

O PPWR da UE determina que todas as embalagens sejam recicláveis ou reutilizáveis por 2030. Incentiva o design de material mono, eliminação de aditivos nocivos e adoção de modelos de economia circular. Os expedidores da cadeia de frio estão respondendo adotando isolamento à base de papel, fibras de lã e designs modulares que podem ser desmontados para reciclagem.

Responsabilidade Estendida do Produtor (Epr) e regras regionais

As leis EPR exigem que os fabricantes assumam a responsabilidade por todo o ciclo de vida dos materiais de embalagem. Metas de reciclagem e programas de devolução impulsionam a inovação em recipientes reutilizáveis e sistemas de densificação para espuma. Os regulamentos regionais diferem: A América do Norte se concentra na conformidade com DSCSA e FSMA, A Europa enfatiza a sustentabilidade e o design circular, e a Ásia-Pacífico investe fortemente em infraestruturas de cadeia de frio para apoiar uma classe média em crescimento.

Dicas para conformidade

Incorporar rastreabilidade: Use sensores que registram a temperatura, hora e local. Garantir que os dados possam ser compartilhados eletronicamente com os reguladores.

Selecione embalagem inviolável: Use selos e tampas que estejam em conformidade com a serialização DSCSA e forneçam superfícies para códigos de barras.

Treine a equipe: Documente os procedimentos e garanta que o pessoal siga as embalagens validadas. O treinamento reduz erros e garante manutenção consistente da temperatura.

Fique atualizado: Os regulamentos evoluem; monitorar mudanças no FSMA, DSCSA e PPWR, e adaptar os designs das embalagens de acordo.

Quais inovações estão moldando as embalagens da cadeia de frio em 2025?

Os avanços tecnológicos estão transformando a forma como as empresas projetam e gerenciam embalagens da cadeia de frio. O Temporário 2025 guia destaca diversas inovações que equilibram o desempenho, conformidade e sustentabilidade:

Sensores IoT e etiquetas inteligentes: Pequenos sensores embutidos na embalagem medem a temperatura, umidade e localização, transmitindo dados para painéis em nuvem. De acordo com dados da indústria, 76 % da receita de rastreamento da cadeia de frio vem de sensores e registradores. Etiquetas inteligentes usando RFID ou NFC armazenam informações de produtos e registros de rastreabilidade. Os benefícios incluem alertas em tempo real para variações de temperatura e documentação de conformidade automatizada.

Material de mudança de fase (PCM) vagens: PCMs absorvem ou liberem calor em temperaturas específicas. Pods PCM plug and play podem ser inseridos em caixas de transporte para ajustar o perfil térmico. O mercado de PCM foi avaliado em US$ 3,6 bilhões em 2024 e está projetado para crescer 8.4 % anualmente. Combinado com VIPs, PCMs permitem remessas ultrafrias.

Painéis isolados a vácuo (VIPs) e aerogéis: VIPs fornecem condutividade térmica extremamente baixa. Painéis baseados em aerogel reduzem os custos de envio em até 70 % ao mesmo tempo que oferece maior desempenho de isolamento. Invólucros protetores melhoram a durabilidade, e a combinação com recipientes reutilizáveis aumenta a sustentabilidade.

Contêineres reutilizáveis e transportadores de paletes: Contêineres rígidos projetados para múltiplos ciclos integram VIPs, Sensores PCMs e IoT. O mercado de embalagens reutilizáveis deverá crescer de US$ 4,97 bilhões em 2025 para US$ 9,13 bilhões por 2034. Programas de pooling permitem o compartilhamento de contêineres caros, reduzindo despesas de capital e desperdícios.

Materiais sustentáveis e kits de embalagem: As inovações incluem isolamento à base de papel reciclável (por exemplo, caneluras de papelão ondulado), inserções de fibra de lã e espumas de base biológica. Kits prontos para usar caixas combinadas, isolamento e refrigerantes para acelerar a montagem e reduzir erros. Estas soluções apoiam os objetivos da economia circular e cumprem o PPWR.

Inteligência artificial e gêmeos digitais: Algoritmos de IA simulam a transferência de calor e prevêem os efeitos das temperaturas ambientes, tamanho da carga útil e tempo de trânsito. Os modelos de gêmeos digitais permitem que os engenheiros de embalagens testem projetos virtualmente, encurtando os ciclos de desenvolvimento e reduzindo o desperdício.

Plataformas Blockchain e rastreabilidade: Blockchain cria registros invioláveis da temperatura e histórico de localização de uma remessa. Contratos inteligentes podem acionar pagamentos automaticamente quando as remessas atendem às condições definidas. A integração com sensores IoT permite transparência de ponta a ponta.

Como as inovações beneficiam você

Essas inovações melhoram a confiabilidade, reduzir o desperdício e melhorar a conformidade. Por exemplo, sensores enviam alertas antes que variações de temperatura causem perda de produto; Os pods PCM permitem personalizar perfis térmicos para diferentes produtos; recipientes reutilizáveis reduzem o custo total de propriedade; materiais sustentáveis ajudam a atender às demandas regulatórias e dos clientes; Ferramentas de design de IA reduzem o tempo de prototipagem; e o blockchain fornece registros confiáveis para auditorias e recalls.

2025 tendências e perspectivas de mercado

O cenário das embalagens da cadeia de frio é dinâmico, com várias tendências importantes moldando a próxima década:

Crescimento e tamanho do mercado

Expansão explosiva do mercado: Análises da indústria projetam que o mercado global de embalagens da cadeia de frio cresça de US$ 30,41 bilhões em 2024 para US$ 33,67 bilhões em 2025 e US$ 75,93 bilhões por 2033, representando um 10.7 % taxa composta de crescimento anual (Cagr).

Crescimento do segmento: O mercado de materiais de embalagem com temperatura controlada (PCMs, isolamento, refrigerantes) deverá aumentar de US$ 15,8 bilhões em 2024 para US$ 32,1 bilhões por 2034. O segmento de embalagens reutilizáveis crescerá de US$ 4,97 bilhões em 2025 para US$ 9,13 bilhões por 2034. As embalagens passivas deverão crescer de US$ 14,9 bilhões em 2025 para US$ 30,1 bilhões por 2035.

Domínio da saúde: Mais do que 55 % de expedidores isolados em 2025 são usados para produtos médicos e biotecnológicos. No entanto, os mercados de alimentos e kits de refeição estão se recuperando rapidamente devido à demanda do comércio eletrônico.

Destaques regionais

América do Norte: Segura por aí 36 % de participação no mercado global devido às fortes indústrias farmacêuticas e de biotecnologia, adoção generalizada do comércio eletrônico e conformidade antecipada com DSCSA.

Europa: Impulsionado por regulamentações rigorosas de sustentabilidade e práticas de economia circular; empresas adotam materiais recicláveis e sistemas reutilizáveis.

Ásia-Pacífico: Região que mais cresce, impulsionado pela crescente demanda da classe média por alimentos frescos e pelo aumento da produção de vacinas. O investimento governamental na infraestrutura da cadeia de frio acelera a adoção de embalagens avançadas.

Cenário competitivo e jogadores notáveis

O mercado apresenta players estabelecidos e inovadores:

Sonoco ThermoSafe: Desenvolve isolamento de poliuretano de alto desempenho e transportadores de paletes reutilizáveis.

Tecnologias da cadeia fria (CCT): Especializada em sistemas passivos e soluções de paletes reutilizáveis; integra sensores IoT.

Softbox (parte da CSafe Global): Oferece transportadores de papelão ondulado recicláveis e sistemas VIP para vacinas ultrafrias.

ProAmpac: Criou a sacola reciclável FiberCool, alinhamento com os objetivos do PPWR.

Aerogel Americano: VIPs pioneiros baseados em aerogel que reduzem os custos de envio em até 70 %.

Peli BioTérmico: Conhecida pela linha de contêineres reutilizáveis Credo™ Go com registradores de dados integrados.

Ranpak & RAJÁ: Fornecer soluções de embalagem em papel para kits de refeição e entrega de alimentos.

Perspectivas futuras

Especialistas antecipam maior convergência de embalagens inteligentes, sustentabilidade e conformidade. As previsões incluem:

Projetos otimizados para IA: A modelagem térmica automatizada reduz o peso enquanto mantém o desempenho.

Adoção de blockchain: Uso generalizado de blockchain para verificação de procedência e conformidade.

Biomateriais emergentes: Uso de espumas à base de cogumelos e isolantes derivados de algas para embalagens biodegradáveis.

Consolidação da indústria: Fusões como a 2023 combinação da Smurfit Kappa e WestRock cria líderes globais em sustentabilidade.

Expansão de redes de pooling: Mais empresas aderirão a programas de pooling para contêineres reutilizáveis, reduzindo despesas de capital e impacto ambiental.

Perguntas frequentes

O que são embalagens da cadeia de frio?

A embalagem da cadeia de frio abrange os recipientes isolados, refrigerantes e dispositivos de monitoramento que mantêm os produtos dentro de faixas de temperatura específicas durante o armazenamento, transporte, manuseio e entrega. É parte integrante da cadeia de fornecimento contínua com temperatura controlada.

Qual é a diferença entre sistemas de cadeia de frio ativos e passivos?

Sistemas ativos usam fontes de energia externas (unidades de refrigeração, gelo seco) para resfriamento contínuo, tornando-os ideais para longas durações e temperaturas ultra frias. Os sistemas passivos dependem de refrigerantes pré-condicionados e isolamento para manter temperaturas sem energia externa. As soluções passivas são mais leves e menos dispendiosas, mas podem não suportar condições ultra frias.

Por que os sensores e registradores de dados são importantes nas embalagens da cadeia de frio?

Sensores e registradores de dados monitoram temperaturas e registram excursões, permitindo a conformidade com regulamentos como FSMA e DSCSA. Dispositivos IoT em tempo real enviam alertas quando as temperaturas variam e ajudam as empresas a tomar medidas corretivas antes que a qualidade do produto seja prejudicada.

Como posso saber qual zona de temperatura meu produto requer?

Identifique a faixa de temperatura segura com base no tipo de produto: legal (10–15ºC), refrigerado (0–10 ° C.), congelado (–30–0 °C) ou ultra frio (≤–80 °C). Verifique as diretrizes do fabricante e os requisitos regulamentares, e consulte especialistas em embalagens para selecionar materiais apropriados.

Quais regulamentações afetam as embalagens da cadeia de frio em 2025?

As principais estruturas incluem a Regra FSMA 204 (requisitos de rastreabilidade), DSCSA (serialização para produtos farmacêuticos), Padrões PIB/ISTA (validação e documentação) e PPWR da UE (mandatos de reciclabilidade). As empresas devem monitorar as atualizações regulatórias e projetar embalagens que facilitem a conformidade.

Resumo e recomendações

As embalagens da cadeia de frio são a base das cadeias de abastecimento modernas. Garante que produtos sensíveis à temperatura – desde vacinas e produtos biológicos até refeições frescas e flores – cheguem aos consumidores de forma segura e eficaz. O mercado está se expandindo rapidamente, com inovações como sensores IoT, Conjuntos PCM, VIPs e recipientes reutilizáveis melhorando o desempenho e a sustentabilidade. Estruturas regulatórias como a Regra FSMA 204, DSCSA e EU PPWR exigem rastreabilidade, serialização e design reciclável. Para ter sucesso em 2025 e além, as empresas devem mapear os requisitos do produto, escolha materiais que equilibrem isolamento e sustentabilidade, incorporar monitoramento de dados, e fique à frente das regulamentações em evolução.

ACTO ACEDIVO PRÓXIMO PASSOS

Audite seu portfólio de produtos: Categorize os produtos por zona de temperatura e duração do envio; identificar onde embalagens especializadas são necessárias.

Envolva-se com especialistas: Consulte especialistas em embalagens da cadeia de frio para selecionar os materiais apropriados (EPS, Pur, VIP, PCMs) e decidir entre sistemas de uso único ou reutilizáveis.

Implementar monitoramento: Adote sensores e registradores de dados que forneçam alertas em tempo real e garantam a rastreabilidade; integrar com blockchain, se apropriado.

Plano para a sustentabilidade: Avalie a pegada ambiental através de avaliações do ciclo de vida e explore opções recicláveis ou reutilizáveis.

Fique compatível: Rastreie atualizações para FSMA, Regulamentos DSCSA e PPWR; manter a documentação e treinar a equipe adequadamente.

Sobre Tempk

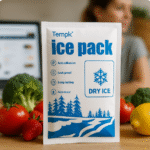

A Tempk é especialista em soluções de embalagem para cadeia de frio, oferecendo uma ampla gama de caixas isoladas, bolsas de gelo, sacos térmicos e recipientes reutilizáveis concebidos para alimentos, produtos farmacêuticos e outros produtos sensíveis à temperatura. Nosso centro de pesquisa e desenvolvimento concentra-se em soluções inteligentes, inovações em embalagens sustentáveis, como painéis isolados a vácuo, materiais de mudança de fase e fibras ecológicas. Apoiamos os clientes com projetos personalizados e relatórios de validação, ajudando-os a navegar em cenários regulatórios complexos e a cumprir metas de sustentabilidade.

Pronto para otimizar sua cadeia de frio?

Contate nossos consultores de embalagens para discutir soluções personalizadas para seus produtos. Se você precisa de caixas isoladas de 0–10 °C, expedidores ultrafrios ou sistemas de paletes reutilizáveis, podemos ajudá-lo a criar um projeto compatível, solução sustentável e econômica.