Wie validieren Sie den Kühlkettentransport? 2025 Einhaltung?

Einführung:

Validierung des Kühlkettentransports ist der Prozess des Nachweises, dass eine temperaturkontrollierte Lieferkette empfindliche Medikamente aufbewahrt, Impfstoffe und Biologika innerhalb sicherer Grenzen vom Lager bis zum Patienten. Von 2025 Neue Vorschriften und Technologien erfordern stärkere Beweise. Bis zu 20 % von temperaturempfindlichen Arzneimitteln können während des Transports beeinträchtigt werden und Branchenausfälle kosten Milliarden, So schützt Ihr Validierungsplan direkt die Patientensicherheit und die finanzielle Leistung. Dieser Leitfaden gibt Ihnen Klarheit, praktische Schritte zur Planung, Prüfung und Dokumentation des Kühlkettentransports gemäß 2025 Standards, unter Verwendung einfacher Sprache und realer Beispiele.

Warum ist die Validierung des Kühlkettentransports wichtig?? Verstehen Sie die Folgen von Temperaturschwankungen und die Prinzipien einer sicheren Kühlkette.

Was sind die Validierungsphasen?? Erfahren Sie mehr über die Designqualifikation (DQ), Installationsqualifikation (IQ), Betriebsqualifikation (OQ) und Leistungsqualifizierung (PQ) und wie sie auf den Transport anwendbar sind.

Welche Vorschriften und Normen gelten in 2025? Machen Sie sich mit der guten Vertriebspraxis vertraut (BIP), DSCSA-Fristen, FSMA 204, USP <1079> and international standards such as ICH, ISO und ISTA.

Wie entwickeln Sie einen Validierungs-Masterplan?? Entdecken Sie risikobasierte Ansätze, Simulationstests, Dokumentation und laufende Überwachung.

Welche Technologien die Zukunft prägen? Entdecken Sie, wie IoT-Sensoren funktionieren, Blockchain, Künstliche Intelligenz und tragbare kryogene Gefriergeräte verbessern die Transparenz und die vorausschauende Wartung.

Welche Markt- und Branchentrends Sie kennen sollten? Überprüfen Sie die Wachstumsprognosen für Kühlkettenverpackungen, der pharmazeutische Kühlkettenmarkt und der Aufstieg von Zell- und Gentherapien.

Häufig gestellte Fragen: Finden Sie prägnante Antworten auf häufig gestellte Fragen zu Temperaturbereichen, Validierungshäufigkeit, Digitale Tools und nachhaltige Lösungen.

Warum ist die Validierung des Kühlkettentransports so wichtig??

Der Fall der Validierung: Temperaturempfindliche Produkte verlieren ihre Wirksamkeit oder werden unsicher, wenn sie falschen Bedingungen ausgesetzt werden. Studien gehen davon aus, dass bis zu 20 % der sensiblen Arzneimittel werden während des Transports gefährdet und Ausfälle in der Kühlkette kosten den Biopharmasektor jedes Jahr Milliarden von Dollar. Auch die globale Lebensmittelindustrie verliert mehr als $35 Milliarden jährlich aufgrund unsachgemäßer Temperaturkontrolle. Beim Versand temperaturempfindlicher Medikamente – wie etwa GLP-1-Analoga, Insulin, Impfstoffe und Zell-/Gentherapien – Sie müssen strenge Bedingungen erfüllen wie 2 °C–8 °C, –20 °C oder sogar –80 °C. Verpackung, Fahrzeuge und Prozesse müssen validiert werden, um nachzuweisen, dass sie diese Bereiche während der gesamten Lagerung aufrechterhalten können, Laden, Transit, Entladung und Lieferung.

Folgen des Scheiterns: Eine Verletzung der Kühlkette liegt vor, wenn ein Produkt sein vorgesehenes Sortiment verlässt. Auch kurze Ausflüge ins Freie +2 ° C bis +8 °C kann eine Charge ungültig machen. Zu den Folgen gehört die Verschlechterung des Produkts, Risiken für die öffentliche Gesundheit, finanzielle Verluste, regulatorische Strafen, Rufschädigung, Versorgungsunterbrechungen und Umweltverschwendung. Regulierungsbehörden erwarten validierte Geräte und Prozesse sowie eine nachvollziehbare Dokumentation. Ohne Validierung, Sie können keine Compliance- und Risiko-Produktrückrufe nachweisen.

Grundsätze einer zuverlässigen Kühlkette: Um die Produktintegrität zu schützen, benötigen Sie Temperaturkontrolle und Stabilität, kontinuierliche Überwachung, nachvollziehbare Dokumentation, proaktives Risikomanagement, Personalkompetenz und validierte Ausrüstung. Die Validierung liefert den Nachweis, dass Ihr System diese Grundsätze unter realen Bedingungen erfüllt. Später werden Sie sehen, wie jede Phase der Validierung in diesen Rahmen passt.

Validierungsphasen verstehen

Die Validierung im Kühlkettentransport ist kein einzelner Test; Es handelt sich um einen strukturierten Prozess, der sich über das gesamte Design erstreckt, Installation, Betrieb und Leistung Ihrer Anlagen und Prozesse. Die Richtlinien der Pharmaindustrie beschreiben vier Schlüsselphasen:

Designqualifikation (DQ): Bewerten Sie, ob das Design des Transportsystems – einschließlich der Fahrzeuge – stimmt, Verpackungs- und Überwachungsgeräte – erfüllen die Anforderungen zum Schutz spezifischer Produkte. In dieser Phase wird die Materialauswahl berücksichtigt, Isolationsdicke, Kältemitteltyp und Sensorplatzierung. Eine frühzeitige Durchführung von DQ verhindert spätere kostspielige Neukonstruktionen.

Installationsqualifikation (IQ): Stellen Sie sicher, dass alle Geräte korrekt installiert sind und wie vorgesehen funktionieren. Für den Transport, dazu gehört auch die Sicherstellung, dass Kühlaggregate vorhanden sind, Isolierbehälter und Datenlogger sind ordnungsgemäß aufgestellt und kalibriert.

Betriebsqualifikation (OQ): Testen Sie das System unter verschiedenen Betriebsbedingungen, um sicherzustellen, dass es innerhalb der angegebenen Temperaturbereiche funktioniert. Dabei werden Worst-Case-Szenarien simuliert, wie hohe Umgebungstemperaturen oder längere Transportzeiten, und Überprüfen, ob Alarme bei den richtigen Schwellenwerten ausgelöst werden.

Leistungsqualifizierung (PQ): Bewerten Sie die Leistung des Systems unter tatsächlichen Transportbedingungen. PQ umfasst Pilotsendungen entlang repräsentativer Routen, Vergleich der Ergebnisse über Jahreszeiten und Fahrzeugtypen hinweg und Bestätigung, dass das System die Temperaturen während der gesamten Lagerung aufrechterhält, Laden, Transit, Entladung und Endlagerung.

Die Validierung ist ein kontinuierlicher Prozess – Sie müssen Ihre Systeme regelmäßig auf der Grundlage saisonaler Veränderungen neu bewerten, Routenanpassungen oder neue Produkte. Die Temperaturkartierung mithilfe von Sensoren an verschiedenen Standorten hilft bei der Identifizierung von Hot Spots und Cold Spots, Leitende Verbesserungen bei Verpackung und Handhabung.

Temperaturzonen und Verpackungsvalidierung

Aufgrund der unterschiedlichen Temperaturen, die für verschiedene Medikamente und Biologika erforderlich sind, benötigen Sie maßgeschneiderte Verpackungslösungen. Durch die Validierung dieser Systeme wird sichergestellt, dass sie während der erwarteten Transitzeit die richtigen Bedingungen zuzüglich einer Sicherheitsmarge aufrechterhalten. Die folgende Tabelle fasst die wichtigsten Temperaturkategorien und Validierungsprioritäten zusammen.

| Temperaturkategorie | Typische Reichweite | Validierungsfokus | Was es für Sie bedeutet |

| Gefroren | Unter −20 °C | Stellen Sie sicher, dass Verpackungs- und Kühleinheiten auch beim Be- und Entladen Temperaturen unter Null aufrechterhalten können. Schließen Sie Fall- und Vibrationstests ein, um die körperliche Unversehrtheit sicherzustellen. | Unentbehrlich für Biologika, aus Plasma gewonnene Produkte und Zelltherapien, die extrem niedrige Temperaturen erfordern. Der Nachweis, dass die Behälter eine Temperatur von –20 °C oder weniger aufweisen, verhindert einen Wirksamkeitsverlust. |

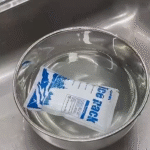

| Gekühlt | 2 °C–8 °C | Validieren Sie, dass passive Kühlelemente vorhanden sind (Gelpackungen, Phasenwechselmaterial) und Isolierung erhalten die 2 °C–8 °C-Bereich im gesamten Verteilungsweg. Verwenden Sie die Temperaturkartierung, um Hotspots zu lokalisieren. | Entscheidend für Impfstoffe und viele Biologika. Eine konsequente Kühlung bewahrt die therapeutische Wirksamkeit und erfüllt die Anforderungen der WHO und des GDP. |

| Kontrollierte Raumtemperatur (CRT) | 15 °C–25 °C | Testen Sie, ob die Verpackung Temperaturschwankungen abfedert und vor extremen Umgebungsbedingungen schützt. Validieren Sie Überwachungsgeräte und erwägen Sie breitere Abweichungstoleranzen, die durch Stabilitätsdaten unterstützt werden. | Wichtig für viele orale Medikamente und APIs. Ein validiertes CRT-System ermöglicht Abweichungen innerhalb des Stabilitätsprofils, Reduzierung der Transportkosten bei gleichzeitiger Gewährleistung der Sicherheit. |

| Spezielle Kategorien | 8 °C–15 °C oder –80 °C bis –150 °C | Validieren Sie Spezialcontainer (Z.B., kryogene Gefriergeräte, Trockeneis-Versender) und Sensoren für extrem niedrige oder enge Reichweiten. Integrieren Sie Echtzeit-Tracking- und Alarmsysteme. | Wird für Zell- und Gentherapien verwendet, bestimmte Biologika und mRNA-Impfstoffe. Der Nachweis, dass diese Systeme extrem kalte Temperaturen aufrechterhalten, schützt hochwertige Produkte und erfüllt die gesetzlichen Erwartungen. |

Praktische Tipps für Anwender

Planen Sie mit einer risikobasierten Denkweise: Beginnen Sie mit einer detaillierten Risikobewertung, um mögliche Temperaturabweichungen zu identifizieren, Verzögerungen und Bearbeitungsfehler. Erstellen Sie Ihre Validierungsprotokolle rund um die anfälligsten Punkte (Laderampen, Zollabfertigung, letzte Meile).

Nutzen Sie Echtzeitüberwachung: Setzen Sie IoT-Sensoren und Datenlogger ein, um während der Tests Temperatur- und Standortdaten zu erfassen. Durch die kontinuierliche Überwachung können Abweichungen frühzeitig erkannt und Korrekturmaßnahmen unterstützt werden. Echtzeitwarnungen reduzieren den Verderb und helfen beim Nachweis der Compliance.

Standardisieren Sie die Auspackverfahren: Verwenden Sie bei der Validierung und bei Routinesendungen die gleichen Materialien und die gleiche Anordnung. Schulen Sie das Personal darin, dokumentierte Anweisungen zu befolgen und Gelpackungen richtig zu konditionieren, um ein Einfrieren der Produkte zu vermeiden. Konsistenz reduziert die Variabilität und unterstützt die Prüfungsbereitschaft.

Dokumentieren Sie alles: Führen Sie klare Aufzeichnungen über Testprotokolle, Ergebnisse, Abweichungen und Korrekturmaßnahmen. Aufsichtsbehörden erwarten eine vollständige Dokumentation für GDP- und FDA-Audits. Ohne Dokumentation ist es, als ob der Test nie stattgefunden hätte.

Bereiten Sie sich auf Eventualitäten vor: Legen Sie fest, wie lange Ihre Verpackung bei Verzögerungen die Temperatur aufrechterhalten kann. Planen Sie alternative Routen, Backup-Kühleinheiten und Kommunikationsprotokolle für den Fall von Geräteausfällen oder Wetterstörungen.

Fall aus der realen Welt: In einem von Agidens beschriebenen Validierungsprojekt, Ein Pharmaunternehmen musste aus Plasma gewonnene Produkte liefern, die dem Europäischen Arzneibuch entsprechen. Das Team führte eine Risikoanalyse durch und validierte sechs Routen mit Anhängern, LKWs und Transporter. Jede Phase – Lagerung am Abflugort, Laden, Transport, Entladung und Ziellagerung – wurde mit kalibrierten Loggern überwacht. Ausflüge waren nur akzeptabel, wenn die Temperaturen weniger als zwei Stunden außerhalb des zulässigen Bereichs blieben. Der daraus resultierende Bericht stellte nicht nur die Aufsichtsbehörden zufrieden, sondern lieferte auch Erkenntnisse, die zu verbesserten Ladeverfahren führten.

Vorschriften und Standards prägen die Validierung in 2025

Die regulatorischen Rahmenbedingungen für den Kühlkettentransport werden strenger, da die Behörden der Arzneimittelsicherheit und Rückverfolgbarkeit Priorität einräumen. Wenn Sie die wichtigsten Frameworks verstehen, können Sie eine konforme Validierungsstrategie entwerfen.

Gute Vertriebspraxis (BIP)

Die GDP-Richtlinien beschreiben die Mindeststandards für den Vertrieb von Arzneimitteln. Sie weiten die Gute Herstellungspraxis auf die Lieferkette nach der Produktion aus und beinhalten Anforderungen an das Qualitätsmanagement, Umweltkontrollen, Rückverfolgbarkeit, Personalkompetenz und risikobasierte Aufsicht. Zu den wichtigsten Referenzen zählen die EU-GDP-Leitlinien (2013/C 343/01), Anhang zum BIP der WHO 5 und IATA-Temperaturkontrollvorschriften. GDP erwartet eine kontinuierliche Temperatur- und Feuchtigkeitsüberwachung mit kalibrierten Sensoren, dokumentierte Verfahren, Schulung des Personals und Bewertung der Partner. Durch die Einhaltung des GDP wird sichergestellt, dass Arzneimittel während des gesamten Vertriebs ihre Qualität und Integrität behalten.

DSCSA-Fristen und FSMA 204

In den Vereinigten Staaten gilt der Drug Supply Chain Security Act (DSCSA) führt serialisierte Produktkennzeichnungen und elektronische Rückverfolgbarkeit ein. Die vollständige Durchsetzung hat sich verzögert, aber aktualisierte Fristen in 2025 von Herstellern und Umpackern die Einhaltung verlangen Mai 27 2025, Großhändler von August 27 2025 und große Spender (Apotheken) von November 27 2025. Handelspartner müssen Transaktionsinformationen elektronisch austauschen, einschließlich des National Drug Code, Losnummer, Ablaufdatum und eine eindeutige Seriennummer. Das Versäumnis, interoperable Systeme zu implementieren, könnte zu Strafen und Versorgungsunterbrechungen führen.

Für die Lebensmittellogistik ist die Gesetz zur Modernisierung der Lebensmittelsicherheit (FSMA) Regel 204 führt strenge Anforderungen an die Rückverfolgbarkeit von Lebensmitteln mit hohem Risiko ein. Unternehmen müssen wichtige Datenelemente aufzeichnen und diese der FDA zur Verfügung stellen 24 Std.. Ursprünglich für früh geplant 2026, Compliance wurde um erweitert 30 Monate, um Unternehmen den Aufbau von Datensystemen zu ermöglichen. Obwohl FSMA für Lebensmittel gilt, Seine digitalen Tracking-Prinzipien beeinflussen die Pharmalogistik und unterstreichen die Bedeutung interoperabler Systeme.

USP <1079> und risikobasierte Ansätze

Das Arzneibuch der Vereinigten Staaten (USP) Generalkapitel <1079> betont, dass die Produktqualität nicht am Werkstor endet, sondern sich auch bei Lagerung und Transport fortsetzt. Die Leitlinien verfolgen einen risikobasierten Ansatz, Exkursionen außerhalb der gekennzeichneten Bedingungen sind nur mit wissenschaftlicher Begründung und Stabilitätsdaten zulässig. Es empfiehlt den Einsatz von Risikomanagement-Tools wie Fehlermöglichkeits- und Einflussanalyse (FMEA), Gefahrenanalyse und kritische Kontrollpunkte (Haccp) und Gefahren- und Bedienbarkeitsstudie (HAZOP) Risiken zu erkennen und zu mindern. Schadensbegrenzungsstrategien müssen die Dokumentation umfassen, Ausbildung, Qualifizierung und Validierung. Unternehmen mit ausgereiften Qualitätssystemen integrieren Logistikkontrollen in ihr Qualitätsmanagementsystem, Validieren Sie Transportwege und schließen Sie Vereinbarungen mit allen Lieferkettenpartnern ab.

Internationale Standards und Richtlinien

Die Validierung der Kühlkette stützt sich auf eine Vielzahl globaler Standards:

21 CFR -Teil 211 (FDA) legt Anforderungen an die gute Herstellungspraxis für Arzneimittel fest, inklusive Verpackung und Etikettierung.

ICH Q1A (R2) Stabilitätsprüfung Und ICH Q9 Quality Risk Management Definieren Sie Stabilitätsprotokolle und Risikomanagement-Frameworks.

ISO 9001 Und ISO 15378 befassen sich mit Qualitätsmanagementsystemen und Anforderungen für Primärverpackungsmaterialien.

ISta 7e bietet thermische Testanleitungen für die Konstruktion und Qualifizierung von isolierten Versandbehältern, während ASTM D4169 Und ASTM D7386 umfassen Leistungstests von Schiffscontainern.

GESUCHT Und PIC/S Richtlinien (im Compliance-Leitfaden vermerkt) Bereitstellung zusätzlicher Empfehlungen für Vertriebspraktiken.

Durch die Einhaltung dieser Standards wird sichergestellt, dass Ihre Validierungsprotokolle wissenschaftlich begründet und weltweit anerkannt sind. Viele Aufsichtsbehörden erwarten, dass Sie in Ihrem Validierungs-Masterplan auf diese Dokumente verweisen.

Erstellen eines Validierungs-Masterplans

Erstellen a Validierungs-Masterplan (VMP) ist die Grundlage eines strukturierten Validierungsprogramms. Es definiert Ihre Strategie, Verantwortlichkeiten, Zeitlinien, Akzeptanzkriterien und Dokumentationspflichten. Der Plan sollte die folgenden Elemente umfassen:

Verpackungsqualifikation

Bewerten Sie die Grundschule, Sekundär- und Thermoverpackung. Die Primärverpackung muss die Integrität des Behälterverschlusses wahren, sterile Barriereeigenschaften und physikalische Haltbarkeit. Sekundärverpackungen sollten Etiketten schützen und die strukturelle Integrität bewahren. Thermoverpackungen – wie Isolierboxen und Phasenwechselmaterialien – müssen sowohl auf physikalische Haltbarkeit als auch auf thermische Kontrolle getestet werden. Tropfen durchführen, Vibrations- und Drucktests zur Simulation von Handhabungsbelastungen. Dokumentieren Sie die Ergebnisse und Akzeptanzkriterien.

Transportsimulationstests

Definieren Sie Ihren Betriebsraum und Ihr Vertriebsnetz. Identifizieren Sie Routen, Jahreszeiten und Umweltgefahren. Verwenden Sie Testprotokolle, die extreme Bedingungen simulieren: heiße Sommer, kalte Winter, lange Verzögerungen und multimodaler Transport. In die Simulation sollten reale Faktoren wie Wetter und mechanische Vibrationen einbezogen werden. Stimmen Sie Simulationstests auf Ihre Leistungsqualifizierungsstrategie ab, Verknüpfung jedes Tests mit den spezifischen Transportwegen, die für Ihr Produkt verwendet werden.

Stabilitätsdaten und Abweichungsbegründung

Ihr VMP sollte auf Stabilitätsdaten verweisen (langfristig, beschleunigte und Stressstudien) wie in ICH Q1A und ICH Q5C beschrieben. Stabilitätsdaten rechtfertigen den zulässigen Temperaturbereich und erlauben Abweichungen von den auf der Norm angegebenen Bedingungen mit wissenschaftlichen Erkenntnissen. Dokumentieren Sie die maximale Ausflugsdauer und Temperaturgrenzen; Die Regulierungsbehörden werden bei Inspektionen nach dieser Begründung fragen.

Standardarbeitsanweisungen und Nichtkonformitätsmanagement

Entwickeln Sie Standardarbeitsanweisungen (Sops) zum Verpacken, Laden, Transport, Entladung, Speicherung und Dokumentation. Stellen Sie sicher, dass diese Aufgaben nur von geschultem Personal ausgeführt werden, und Kompetenzaufzeichnungen führen. Richten Sie ein Nonkonformitätsmanagementsystem ein, das den Umgang mit Abweichungen beschreibt, Überwachung und Korrekturmaßnahmen. Die konsequente Durchführung und Dokumentation unterstützt behördliche Audits.

Kontinuierliche Verbesserung

Ihr VMP sollte Bestimmungen für eine laufende Überwachung enthalten, regelmäßige Überprüfung und kontinuierliche Verbesserung. Nutzen Sie Daten aus PQ-Sendungen, um die Verpackung zu verfeinern, Routenführung und Schulung. Aktualisieren Sie den Plan, wenn Sie neue Produkte einführen, Vertriebspartner wechseln oder neue Technologien einführen. Dieses lebendige Dokument zeigt Ihr Engagement für Qualität und kann an Aufsichtsbehörden weitergegeben werden, um proaktive Compliance nachzuweisen.

Neue Technologien und Innovationen für 2025

Digitale Tools und innovative Geräte definieren die Kühlkettenvalidierung neu. Diese Technologien bieten Echtzeittransparenz, Predictive Analytics und nachhaltige Lösungen, die Compliance einfacher und effizienter machen.

Blockchain für eine durchgängige Rückverfolgbarkeit

Blockchain schafft etwas Unveränderliches, chronologisches Hauptbuch, das jeden Schritt auf dem Weg einer Sendung aufzeichnet. PharmaNow weist darauf hin, dass Blockchain Transparenz und manipulationssichere Daten gewährleistet, Schutz des geistigen Eigentums und Bereitstellung von Temperaturinformationen in Echtzeit für die Beteiligten, Informationen zu Luftfeuchtigkeit und Transport. Durch Protokollierung von Daten von IoT-Sensoren, Blockchain-Systeme eliminieren das Risiko einer Datenmanipulation. In 2025, Unternehmen können Blockchain implementieren, um Impfstofflieferungen zu überwachen; Echtzeitprotokolle, die mit Herstellern geteilt werden, Logistikpartner und Kliniken schaffen Vertrauen und unterstützen die Einhaltung gesetzlicher Vorschriften.

IoT ermöglichte intelligente Sensoren und prädiktive Analysen

IoT-Sensoren erfassen die Temperatur, Luftfeuchtigkeit und Standortdaten kontinuierlich, Übertragung von Informationen an Cloud-Plattformen zur Echtzeitanalyse. Im Überwachungsleitfaden von Tempk wird erläutert, dass diese Geräte automatisierte Warnungen und vorausschauende Analysen bereitstellen, Dies ermöglicht ein schnelles Eingreifen, bevor es zu Abweichungen kommt. Komponenten wie Datenlogger, IoT-Funksensoren, RFID -Tags, GPS-Tracker, BLE-Sensoren und smarte Kühlcontainer bieten jeweils spezifische Vorteile. Für ultrakalte Sendungen, Trockeneis- und Kryomonitore gewährleisten die Stabilität von Biologika und Zelltherapien. KI-Algorithmen analysieren Sensordaten, um Ausfälle vorherzusagen und Routen zu optimieren, Reduzierung ungeplanter Ausfallzeiten und Kraftstoffverbrauch.

Fall aus der realen Welt: Eine mittelgroße Molkereigenossenschaft installierte IoT-Sensoren in Kühlfahrzeugen. Während einer Hitzewelle erkannte das System einen Temperaturanstieg und alarmierte die Fahrer, Wer hat die Kühleinstellungen angepasst?. Die Genossenschaft meldete a 15 % Reduzierung von Produktverlusten und verbesserte Compliance-Dokumentation.

Künstliche Intelligenz zur Routenoptimierung

Künstliche Intelligenz-Tools nutzen Echtzeitverkehr, Wetter- und Sensordaten zur Auswahl optimaler Routen. Die KI-Routenoptimierung reduziert die Transitzeit und das Risiko von Verderb durch die Analyse von Mustern und die Vorhersage von Verzögerungen. Durch vorausschauende Analysen können auch bevorstehende Geräteausfälle erkannt werden, was eine proaktive Wartung ermöglicht. Besonders wertvoll sind diese Technologien in Regionen mit engen Bergstraßen oder abgelegenen Lieferpunkten, wo kleine Routenänderungen Stunden einsparen und die Produktqualität bewahren können.

Tragbare kryogene Gefriergeräte

Tragbare Kryo-Gefriergeräte halten Temperaturen von –80 °C bis –150 °C aufrecht, Unterstützung des Transports von Biologika, Zelltherapien und mRNA-Impfstoffe. Sie bieten Temperaturverfolgung und Warnmeldungen in Echtzeit, Ermöglichung des Transports in Gebieten mit begrenzter Infrastruktur. Diese Gefrierschränke sind kompakt und können als Liefersysteme für kurze Distanzen dienen, Erweiterung des Zugangs zu fortschrittlichen Therapien in abgelegenen Regionen.

Nachhaltige Verpackung und Solarenergie

Nachhaltigkeit wird immer wichtiger. Innovationen wie recycelbare Isolierbehälter, Biologisch abbaubare Thermowickel und wiederverwendbare Kühlakkus reduzieren die Umweltbelastung. Solarbetriebene Kühlspeicher bieten netzunabhängige Lösungen, Reduzierung der Energiekosten und Ermöglichung des Zugangs zur Kühlkette in abgelegenen Gebieten. Da die Energiepreise schwanken, Solaranlagen bieten stabile Kosten und stehen im Einklang mit den Nachhaltigkeitszielen des Unternehmens.

Zusammenfassung der Innovationen und ihrer Vorteile

Blockchain: Bietet manipulationssichere Rückverfolgbarkeit, erhöht die Datensicherheit und unterstützt die Einhaltung gesetzlicher Vorschriften.

IoT-Sensoren und KI: Bieten Sie eine kontinuierliche Überwachung, Echtzeitwarnungen und vorausschauende Wartung, Reduzierung von Produktverlusten und Optimierung der Routen.

KI-Routenoptimierung: Verkürzt Lieferzeiten und identifiziert potenzielle Verzögerungen mithilfe von Echtzeitdaten.

Tragbare kryogene Gefriergeräte: Ermöglichen Sie den ultrakalten Transport von Biologika und Zelltherapien, mit Echtzeitverfolgung.

Nachhaltige Verpackung und Solarenergie: Reduzieren Sie den CO2-Fußabdruck, Senken Sie die Energiekosten und unterstützen Sie die soziale Verantwortung der Unternehmen.

Markt- und Brancheneinblicke

Validierungsstrategien müssen die breitere Marktlandschaft berücksichtigen. Die Nachfrage nach Kühlkettendienstleistungen steigt aufgrund des Wachstums von Biologika, Impfstoffe und Zelltherapien. Hier sind die wichtigsten Trends:

Markt für Kühlkettenverpackungen: Der Markt für Kühlkettenverpackungen wächst rasant. Untersuchungen deuten darauf hin, dass es expandieren wird $31.69 Milliarden in 2024 Zu $36.02 Milliarden in 2025 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 13.6 %, getrieben durch die Pharma- und Gesundheitsindustrie, Bedenken hinsichtlich der Lebensmittelsicherheit und des Welthandels. Es wird erwartet, dass der Markt erreicht wird $63.48 Milliarden von 2029 bei einer CAGR von 15.2 %, angetrieben durch die Zustellung auf der letzten Meile, Schwellenmärkte und die Nachfrage nach nachhaltigen Lösungen. Innovationen bei Dämmstoffen, aktive und passive Verpackung, IoT-Integration und umweltfreundliche Designs prägen dieses Wachstum.

Pharmazeutisches Kühlkettenmanagement: Im CDMO-Bereich, Der Markt für pharmazeutische Kühlketten wurde mit bewertet USD 6.4 Milliarden in 2024 und wird voraussichtlich erreicht werden USD 6.6 Milliarden in 2025. Einige Berichte gehen von einem Wachstum aus USD 9.6 Milliarden von 2025, Dies spiegelt die rasche Verbreitung von Biologika und fortschrittlichen Therapien wider. Mehr als 85 % von Biologika erfordern eine Temperaturkontrolle, Es wird prognostiziert, dass die Märkte für Zell- und Gentherapie im nächsten Jahrzehnt deutlich wachsen werden. Viele Impfstoffe erfordern strenge Temperaturbereiche, mRNA-Impfstoffe benötigen eine Lagerung bei –60 °C bis –80 °C. Diese Trends unterstreichen die Bedeutung einer zuverlässigen Transportvalidierung für die sichere Bereitstellung von Therapien.

Verschwendung und Risiko: Die WHO schätzt fast 50 % der Impfstoffe werden jährlich durch unsachgemäßes Temperaturmanagement verschwendet, was zu Verlusten in Milliardenhöhe führt. Risikomanagement und Validierung sind daher nicht nur regulatorische Anforderungen, sondern geschäftliche Notwendigkeiten.

Häufig gestellte Fragen

Q1: Was ist die Validierung des Kühlkettentransports und warum brauche ich sie??

Die Validierung des Kühlkettentransports beweist, dass Ihre Verpackung, Fahrzeuge und Prozesse halten temperaturempfindliche Produkte während des Vertriebs innerhalb bestimmter Bereiche. Ohne Validierung können Sie nicht sicher sein, dass Arzneimittel sicher bleiben, und Sie riskieren Produktverluste, Bußgelder und Schäden für Patienten.

Q2: Wie oft sollte eine Transportvalidierung durchgeführt werden??

Die Validierung ist kein einmaliges Ereignis. Sie sollten die Validierung erneut durchführen, wenn Sie eine Route ändern, Fahrzeug, Verpackungsdesign oder Versanddauer; ein neues Produkt vorstellen; oder nach erheblichen saisonalen Veränderungen. Jährliche Überprüfungen stellen sicher, dass Ihre Systeme auch unter veränderten Bedingungen weiterhin funktionieren.

Q3: Was sind DQ, IQ, OQ und PQ in der Kühlkettenvalidierung?

Diese Phasen stellen einen strukturierten Validierungsprozess dar: Die Designqualifizierung bestätigt, dass das Design den Anforderungen entspricht; Die Installationsqualifizierung prüft die korrekte Einrichtung; Bei der Betriebsqualifikation wird die Leistung unter verschiedenen Bedingungen getestet; und die Leistungsqualifikation bewertet die Leistung in der Praxis. Zusammen liefern sie den Beweis dafür, dass Ihr Transportsystem seinen Zweck erfüllt.

Q4: Welche Vorschriften regeln den Kühlkettentransport in 2025?

Zu den wichtigsten Vorschriften gehört die gute Vertriebspraxis (BIP) Richtlinien der EU, WHO und IATA; die USA. DSCSA, mit Fristen im Mai, August und November 2025; die FSMA 204 Rückverfolgbarkeitsregel für Lebensmittel mit hohem Risiko; USP <1079> für risikogerechte Lagerung und Versand; und internationale Standards wie 21 CFR -Teil 211, ICH Q1A/Q9, ISO 9001/15378, und ISTA 7E.

Q5: Wie verbessern IoT-Sensoren die Transportvalidierung??

IoT-Sensoren sorgen für eine kontinuierliche Temperatur, Luftfeuchtigkeit und Standortdaten, mit automatischen Warnungen, wenn die Bedingungen von den festgelegten Bereichen abweichen. In Kombination mit KI und GPS, Sie ermöglichen Routenoptimierung und vorausschauende Wartung, Reduzierung des Produktverlusts. Echtzeitdaten unterstützen auch die Einhaltung der DSCSA- und GDP-Anforderungen, indem sie eine Rückverfolgbarkeit ermöglichen, manipulationssichere Aufzeichnungen.

Q6: Können Abweichungen außerhalb des Labelbereichs jemals akzeptabel sein??

Ja, aber nur mit wissenschaftlicher Begründung. USP <1079> Ermöglicht Ausflüge außerhalb der gekennzeichneten Bedingungen, wenn dies durch Stabilitätsdaten und eine Risikobewertung gestützt wird. Ihr Validierungs-Masterplan sollte auf der Grundlage von Stabilitätsstudien akzeptable Dauern und Temperaturen definieren.

Q7: Sind nachhaltige Lösungen mit strengen Temperaturanforderungen kompatibel??

Nachhaltige Verpackungen und solarbetriebene Kühllager können bei ordnungsgemäßer Validierung strenge Anforderungen erfüllen. Recycelbare Isolierbehälter, Biologisch abbaubare Wickel und wiederverwendbare Kühlakkus halten die Temperatur aufrecht und reduzieren gleichzeitig die Umweltbelastung. Validierungstests müssen die Leistung unter den erwarteten Bedingungen bestätigen.

Zusammenfassung und Empfehlungen

Key Takeaways: Die Validierung des Kühlkettentransports stellt sicher, dass temperaturempfindliche Produkte sicher und effektiv bleiben. Design validieren, Installation, Betrieb und Leistung schützen Ihr Unternehmen vor finanziellen und Reputationsschäden, die mit Ausflügen einhergehen. Regulatorische Rahmenbedingungen wie das BIP, DSCSA, FSMA und USP <1079> nachfragerisikobasierte Ansätze, gründliche Dokumentation und kontinuierliche Verbesserung. Neue Technologien – IoT-Sensoren, Blockchain, KI und tragbare kryogene Gefriergeräte bieten leistungsstarke Tools zur Einhaltung von Vorschriften und zur Abfallreduzierung. Das Marktwachstum und die zunehmende Verbreitung von Biologika und Zelltherapien machen die Validierung wichtiger denn je.

Nächste Schritte für Ihre Validierungsreise:

Führen Sie eine Risikobewertung durch Ihrer Vertriebswege, Produktprofile und Umweltgefahren. Verwenden Sie es, um Ihre Validierungsprotokolle zu entwerfen.

Entwickeln Sie einen Validierungs-Masterplan das die Verpackungsqualifizierung abdeckt, Transportsimulation, Stabilitätsdaten, SOPs und Nichtkonformitätsmanagement. Fügen Sie Zeitpläne hinzu, Verantwortlichkeiten und Akzeptanzkriterien.

Führen Sie DQ durch, IQ, OQ und PQ Durch Tests können Sie nachweisen, dass Ihre Transportsysteme auch unter ungünstigsten Bedingungen die erforderliche Temperatur konstant halten.

Implementieren Sie eine Echtzeitüberwachung mit IoT-Sensoren und Datenloggern. Nutzen Sie KI-Analysen, um Ausfälle vorherzusagen und Routen zu optimieren.

Bleiben Sie mit den Vorschriften auf dem Laufenden und aktualisieren Sie Ihre Prozesse, wenn sich die DSCSA- und FSMA-Fristen nähern. Engagieren Sie funktionsübergreifende Teams – Qualität, Logistik, Beschaffung und IT – um die Compliance in Ihrer gesamten Lieferkette sicherzustellen.

Entdecken Sie nachhaltige Lösungen wie recycelbare Verpackungen und solarbetriebene Lagerung, Stellen Sie jedoch sicher, dass sie der gleichen strengen Validierung unterzogen werden wie herkömmliche Systeme.

Indem Sie diese Schritte befolgen, Sie können Ihre Produkte schützen, Erfüllen Sie die regulatorischen Erwartungen und bauen Sie eine belastbare Kühlkette auf, die sich an die sich schnell verändernde Landschaft anpasst 2025.

Über Tempk

Wir sind Tempk, ein Unternehmen, das sich auf fortschrittliche Kühlkettenverpackungen spezialisiert hat, Überwachungs- und Validierungslösungen. Unsere Mission ist es, Sie bei der sicheren und nachhaltigen Lieferung temperaturempfindlicher Produkte zu unterstützen. Wir kombinieren forschungsorientiertes Design, Hochwertige Materialien und benutzerfreundliche Technologie zur Herstellung von Isolierboxen, Gelpackungen, Intelligente Sensoren und Kühlkettenberatungsdienste. Mit einem globalen R&D-Team und ISO-zertifizierte Fertigung, Wir unterstützen das Gesundheitswesen, Lebensmittel- und Biotechnologieindustrie dabei, Compliance zu erreichen und Abfall zu reduzieren. Bereit, Ihre Kühlkette zu verbessern? Kontaktieren Sie uns noch heute für maßgeschneiderte Beratung und innovative Lösungen.