Der Kühlkettenprozess schützt temperaturempfindliche Waren von der Ernte oder Produktion bis zu ihrer Ankunft bei Ihnen. In 2025 Der globale Kühlkettenmarkt boomt; Analysten schätzen, dass dies der Fall war etwa 316 Milliarden US-Dollar 2024 und könnte 1,6 Billionen US-Dollar überschreiten 2033. Dieses schnelle Wachstum wird durch die steigende Nachfrage nach frischen Lebensmitteln vorangetrieben, strengere Lebensmittelsicherheitsgesetze und die Ausweitung von Biopharmazeutika. Wenn Sie es wissen wollen Was ist der Kühlkettenprozess? Ist, wie es die Temperaturintegrität aufrechterhält und warum es branchenübergreifend wichtig ist, Sie sind am richtigen Ort.

Definition & Zweck: Verstehen Sie die Wissenschaft, Technologie und Planung hinter dem Kühlkettenprozess.

Prozessschritte: Erfahren Sie mehr über Vorkühlung, Verpackung, Transport, Speicherung und Überwachung.

Auswirkungen auf die Branche: Sehen Sie, wie Arzneimittel, Essen, Chemikalien und mehr sind auf eine präzise Temperaturkontrolle angewiesen.

Technologien & Trends: Entdecken Sie IoT, Ai, nachhaltige Verpackung und energieeffiziente Kühlformung 2025.

Practical Tips: Erhalten Sie umsetzbare Strategien zur Optimierung Ihrer Kühlkette, Reduzieren Sie Verschwendung und bleiben Sie konform.

Wie gewährleistet der Kühlkettenprozess die Temperaturintegrität??

Direkte Antwort

Der Kühlkettenprozess ist ein koordiniertes Kühlsystem, Verpackung, Transport, Lagerung und Überwachung, die temperaturempfindliche Produkte vom Ursprung bis zum Bestimmungsort in einem sicheren Bereich hält. Durch die Vorkühlung wird Feld- oder Produktionswärme abgeführt; Isolierte Verpackungen bewahren die Temperaturen; Kühltransporte und Lagerhaltung verfügen über bestimmte Zonen; und eine kontinuierliche Überwachung stellt die Einhaltung sicher. Diese Reihenfolge verhindert den Verderb, bewahrt die Wirksamkeit und schützt die Verbrauchersicherheit.

Ausführliche Erklärung

Stellen Sie sich den Kühlkettenprozess als einen Staffellauf vor, bei dem Produkte mehrere Phasen durchlaufen, ohne jemals die Temperaturbarriere zu durchbrechen. Nach der Ernte oder Produktion, Artikel sind vorgekühlt schnell – Blattgemüse, zum Beispiel, werden auf ca. gekühlt 1–4 ° C innerhalb von Stunden, während Impfstoffe möglicherweise erforderlich sind 2–8°C oder sogar extrem niedrige Temperaturen unter –70°C. Einmal stabilisiert, Ware wird eingelegt Isolierte Kisten, Gelpackungen oder fortschrittliche Phasenwechselmaterialien. Passive Verpackungen basieren auf Isolier- und Kühlmittelmaterialien; Aktive Verpackungen nutzen mechanische Kühlung für große Entfernungen.

Der Transport ist die nächste Etappe: Kühlwagen, Kühlcontainer und sogar kryogene Systeme Güter auf der Straße transportieren, Meer, Schiene oder Luft. Die kryogene Logistik – oft mit flüssigem Stickstoff oder Trockeneis – fasst mehr als 31 % Marktanteil bei ultrakalten Produkten wie mRNA-Impfstoffe. In Vertriebszentren, Produkte kommen Kühllager mit Kühlzonen (0–15 ° C.), gefroren (–18 bis –25°C) und tiefgefroren (<–25 ° C.) Waren. In der gesamten Kette, Sensoren, Datenlogger und Telematikgeräte Spurtemperatur, Luftfeuchtigkeit und Standort; weist auf Abweichungen hin, sodass Teams eingreifen können.

Schlüsselphasen des Kühlkettenprozesses

| Bühne | Zweck | Typischer Temperaturbereich | What It Means for You |

| Vorkühlung | Feld- oder Produktionswärme schnell ableiten | 1–4°C für Obst und Gemüse; 2–8°C oder unter –70°C für Arzneimittel | Verlangsamt das mikrobielle Wachstum; sorgt dafür, dass die Waren mit der richtigen Temperatur in die Kette gelangen |

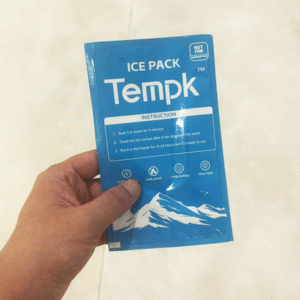

| Verpackung | Schützen Sie Produkte und halten Sie die Temperatur durch Isolierung und Kühlmittel aufrecht | Hält gekühlte Waren stundenlang bei 2–8 °C und gefrorene Waren bei –20 °C | Die Wahl der richtigen Verpackung verhindert Temperaturschwankungen und senkt die Kosten |

| Transport | Befördern Sie Waren zwischen Einrichtungen über die Straße, Meer, Luft oder Bahn | –25°C bis +15°C je nach Produkt; kryogener Transport für <–60°C Ware | Durch die Abstimmung des Transportmittels auf die Entfernung und das Produkt werden Ausschuss und Kosten reduziert |

| Lagerung | Lagern Sie Lagerbestände in Lagern oder Hubs | Gekühlt (0–15 ° C.), gefroren (–18 bis –25°C), tief gefroren (<–25 ° C.) | Stabile Lagerung und Automatisierung reduzieren Verschwendung und steigern die Effizienz |

| Überwachung | Verfolgen Sie Bedingungen und Standort in Echtzeit | Kontinuierliche Datenprotokollierung mit Alarmen bei Abweichungen | Stellt die Einhaltung gesetzlicher Vorschriften sicher und schafft Vertrauen durch Transparenz |

Praktische Tipps für jede Phase

Planen Sie Redundanz: Bauen Sie eine Ersatzkühlung und alternative Routen ein, um sich auf Geräteausfälle oder Verzögerungen vorzubereiten.

Nutzen Sie Echtzeitdaten: Setzen Sie IoT-Sensoren und Telematik ein, um Temperatur- und Standortdaten zu erfassen, Analysieren Sie es dann, um Problemen vorzubeugen.

Trainiere dein Team: Informieren Sie das Personal über die Handhabungsverfahren, Notfallmaßnahmen und behördliche Anforderungen.

Wählen Sie die richtige Verpackung: Passive Systeme eignen sich für kurze Fahrten oder weniger empfindliche Güter; Aktive Systeme sind für lange Distanzen oder hochwertige Biologika von entscheidender Bedeutung.

Bleib konform: Befolgen Sie Vorschriften wie die der USA. Gesetz zur Modernisierung der Lebensmittelsicherheit (FSMA) und EU-Lebensmittelhygienevorschriften.

Beispiel aus der Praxis: In 2024, CJ Logistics America eröffnete ein 291,000 Quadratmeter großes Kühllager in Kansas. Mit Automatisierung und einer Förderbrücke, die es mit einer Produktionsstätte verbindet, es erreicht 85 % der USA. Verbraucher innerhalb von zwei Tagen– ein Beweis für integrierte Lagerung und Verteilung.

Die obige Abbildung fasst den kontinuierlichen Produktfluss durch die Vorkühlung zusammen, Temperaturkontrollierter Transport und Lagerung. Wenn jedes Segment angeschlossen und überwacht bleibt, werden Temperaturschwankungen und Produktverluste vermieden.

Warum ist der Kühlkettenprozess für verschiedene Branchen von entscheidender Bedeutung??

Direkte Antwort

Der Kühlkettenprozess ist für viele Branchen von entscheidender Bedeutung Pharmazeutika und Biologika bis hin zu Lebensmitteln, Chemikalien, Kosmetik und Landwirtschaft, Sicherheit gewährleisten, Wirksamkeit und Qualität. Für Pharmazeutika, rund 30 % der Medikamente waren Biologika 2024, eine präzise Temperaturregelung erforderlich. Für Essen und Trinken, Verbraucher verlangen das ganze Jahr über Frische; Es wird erwartet, dass allein pflanzliche Proteine eine Rolle spielen 7.7 % des globalen Proteinmarktes durch 2030. Chemikalien, Auch Kosmetika und Samen werden ohne Temperaturregulierung abgebaut.

Erweiterte Erläuterungen und Branchenbeispiele

Pharmazeutika & Biologika: Impfungen, Insulin, Onkologische Medikamente, Zell- und Gentherapien sowie Präzisionsmedikamente erfordern strenge Temperaturbereiche wie z 2–8°C oder unter –60°C. Die kryogene Logistik hält einen bedeutenden Marktanteil – über 31 %– weil mRNA-Impfstoffe und Zelltherapien unter –60 °C gelagert werden müssen. Wenn diese Temperaturen nicht eingehalten werden, kann dies dazu führen, dass Behandlungen unwirksam oder unsicher werden.

Essen & Getränk: Frische Produkte, Fleisch, Meeresfrüchte, Milch- und Backwaren sind alle auf eine Temperaturkontrolle angewiesen, um mikrobielles Wachstum und Verderb zu verhindern. Pflanzliche Proteine – voraussichtliche Gewinnung 7.7 % des globalen Proteinmarktes durch 2030– benötigen außerdem kontrollierte Bedingungen, um Textur und Geschmack zu bewahren. Ohne Kühlung, Produkte verderben, Dies führt zu Verschwendung und entgangenen Einnahmen.

Chemikalien & Industriegüter: Industrielle Enzyme, Klebstoffe und Spezialpolymere können sich trennen, kristallisieren oder reagieren, wenn sie Hitze ausgesetzt werden. Kühlkettensysteme sorgen für Stabilität und die Einhaltung von Sicherheitsstandards bei Transport und Lagerung.

Kosmetika & Persönliche Betreuung: High-End-Kosmetik, Natürliche Hautpflegeformulierungen und Parfüme können bei Hitzeeinwirkung ihre Wirksamkeit verlieren oder ihre Konsistenz verändern. Kühlkettenpraktiken bewahren Wirkstoffe und verlängern die Haltbarkeit.

Landwirtschaftliche Inputs & Samen: Samen und lebende Pflanzen verlieren bei unsachgemäßer Lagerung ihre Lebensfähigkeit; Nützliche Mikroben in landwirtschaftlichen Impfstoffen sterben bei starker Hitzeeinwirkung ab. Das Kühlkettenmanagement sorgt für den Erhalt des Keimpotenzials und der Produktqualität.

Branchenanforderungen & Lösungen

| Industrie | Temperaturanforderungen | Einzigartige Herausforderungen | Lösungen |

| Pharmazeutika & Biologika | 2–8°C für Impfstoffe und Insulin; unter –60°C für mRNA-Therapien | Strenge regulatorische Standards; Produktempfindlichkeit; Gefahr von Fälschungen | Validierte Verpackung, Echtzeitüberwachung, Kryobehälter und zertifizierte Transportunternehmen |

| Essen & Getränk | 0–4°C für gekühlte Lebensmittel; –18 bis –25°C für Tiefkühlware | Kurze Haltbarkeit; mikrobielles Wachstum; Nachfrageschwankungen | Energieeffiziente Lager, IoT -Sensoren, schnelle Vorkühlung, First-In-First-Out-Inventur |

| Chemikalien & Industriegüter | Typischerweise 5–25 °C; einige erfordern eine Temperatur unter 0°C | Die Exposition kann zu Reaktionen oder Potenzverlust führen | Isolierte Fässer oder Behälter; Temperaturüberwachung; Personalausbildung |

| Kosmetika & Persönliche Betreuung | 15–25°C, um Duft und Konsistenz zu bewahren | Empfindliche Inhaltsstoffe zersetzen sich schnell; Die Verpackung muss lichtgeschützt sein | Vakuumisolierte Boxen; Integrierter Kühlspeicher; Klare Lageranweisungen für Einzelhändler |

| Landwirtschaftliche Inputs & Samen | 5–20°C je nach Saatgutsorte; einige müssen eingefroren werden | Bei Hitze nimmt die Keimung ab; Feuchtigkeitskontrolle | Feuchtigkeitskontrolle; atmungsaktive Verpackung; überwachte Lagerbedingungen |

Praktische Tipps nach Szenario

Gründung eines Pharmavertriebs-Startups: Verwenden Sie GDP-konforme Verpackungen, Arbeiten Sie mit erfahrenen Spediteuren zusammen und implementieren Sie eine Echtzeitüberwachung mit Temperaturabweichungsprotokollen.

Ausbau eines Essenspaket-Lieferservices: Investieren Sie in Isolierboxen mit Gelpacks, Optimieren Sie Routen und kommunizieren Sie Lieferfenster klar.

Transport industrieller Enzyme: Arbeiten Sie mit Lieferanten zusammen, um die Temperaturanforderungen zu verstehen, Wählen Sie isolierte Großbehälter aus und überwachen Sie Sendungen mithilfe von Datenloggern.

Aufbau einer Marke für natürliche Schönheit: Integrieren Sie Kühllager in Ihre Lieferkette, Verwenden Sie dunkle Isolierverpackungen und informieren Sie den Einzelhändler über die Lagerung.

Fallstudie: In 2025, Digitale Supply-Chain-Plattform RELEX Solutions hat sich mit COSMOS Pharmaceutical zusammengetan, um eine zu implementieren KI-gesteuertes Optimierungstool das die Nachfrage prognostiziert und den Lagerbestand für Kühlkettenprodukte anpasst. Die Zusammenarbeit verbesserte die Produktverfügbarkeit und reduzierte gleichzeitig Abfall und manuelle Arbeit.

Neueste Technologien und Trends prägen den Kühlkettenprozess in 2025

Trendübersicht

Der 2025 Die Kühlkettenlandschaft wird definiert durch Smart Technologies, nachhaltige Verpackungen und energieeffiziente Geräte. Rasante Fortschritte in der Internet der Dinge (IoT), künstliche Intelligenz (Ai), Phasenwechselmaterialien und natürliche Kältemittel verändern den Betrieb. Der regulatorische Druck und die Nachfrage der Verbraucher nach Nachhaltigkeit drängen Unternehmen zu umweltfreundlicheren Kältemitteln und wiederverwendbaren Behältern. In diesem Abschnitt werden die wichtigsten Entwicklungen hervorgehoben.

Aktuelle Fortschritte auf einen Blick

IoT & Echtzeitüberwachung: RFID-Sensoren, Bluetooth-Beacons und drahtlose Datenlogger Temperatur sammeln, Luftfeuchtigkeits- und Standortdaten von LKWs, Container und Lagerhallen. Cloud-Plattformen und Telematik analysieren diese Daten, um Anomalien zu erkennen und Warnungen auszulösen. Das Überwachungssegment wird voraussichtlich um etwa wachsen 22.5 % CAGR, Dies spiegelt den Bedarf an Echtzeit-Sichtbarkeit wider.

Ai & Automatisierung: Algorithmen für maschinelles Lernen Geräteausfälle vorhersagen, Optimieren Sie Routen und automatisieren Sie das Compliance-Reporting. Roboter und fahrerlose Transportfahrzeuge bewegen Paletten in Lagerhallen, während Computer Vision den Lagerbestand verfolgt. Die KI-gesteuerte Routenplanung reduziert den Kraftstoffverbrauch und priorisiert die kältesten Artikel zuerst für die Lieferung.

Fortschrittliche Verpackungsmaterialien: Phasenwechselmaterialien (PCMs) und Vakuumisolationsgremien (VIPs) Pakete leichter machen, isolierender und wiederverwendbar. Diese Materialien absorbieren oder geben Wärme ab, um bestimmte Temperaturen ohne externe Energie aufrechtzuerhalten. Unternehmen entwickeln sich modular, wiederverwendbare Boxen die IoT-Sensoren zur Leistungsverfolgung integrieren.

Energieeffiziente Kühlung: Hersteller integrieren natürliche Kältemittel wie CO₂ und Ammoniak, Sonnenkollektoren, regeneratives Bremsen und Kompressoren mit variabler Drehzahl in Kühleinheiten. Es entstehen wasserstoffbetriebene Kühl- und Wärmeenergiespeicher, um den Energieverbrauch zu stabilisieren und den CO2-Fußabdruck zu verringern. Der Markt für Kühlkettenausrüstung wird voraussichtlich wachsen erreichen fast 179,8 Milliarden US-Dollar 2034.

Nachhaltigkeit & Kreislaufwirtschaft: Unternehmen investieren in Wiederverwendbare Verpackung, Recyclingprogramme und CO2-neutrale Flotten, um die Nachhaltigkeitsziele des Unternehmens zu erreichen. Verbraucher sind sich zunehmend der Umweltauswirkungen der Logistik bewusst, Dies fordert Marken dazu auf, umweltfreundliche Praktiken einzuführen.

Markteinsichten

Analysten prognostizieren ein schnelles Wachstum des globalen Kühlkettenmarktes, angetrieben durch die Nachfrage nach frische Lebensmittel, pflanzliche Proteine und hochwertige Biologika. Das Speichersegment entfiel über 52 % des Umsatzes in 2024, Dies unterstreicht die Bedeutung einer sicheren Lagerung. Überwachungstechnologien werden nicht nur für die Einhaltung gesetzlicher Vorschriften, sondern auch für das Vertrauen der Kunden immer wichtiger, Ermöglicht durchgängige Transparenz und prädiktive Analysen. Investitionen in energieeffiziente Geräte Und natürliche Kältemittel Helfen Sie Unternehmen dabei, ihre Betriebskosten zu senken und gleichzeitig die strengeren Emissionsvorschriften einzuhalten.

Häufig gestellte Fragen

Q1: Was ist der Unterschied zwischen einer Kühlkette und einer regulären Lieferkette??

Eine reguläre Lieferkette bewegt Waren ohne strenge Temperaturkontrolle, wohingegen die Bei der Kühlkette handelt es sich um eine Thermoverpackung, Kühltransport und präzise Überwachung um temperaturempfindliche Produkte innerhalb sicherer Bereiche zu halten. Es verhindert den Verderb und gewährleistet die Wirksamkeit des Produkts.

Q2: Wie lange können Impfstoffe in einer Kühlkette bleiben??

Das hängt von der Art des Impfstoffs ab. Viele Impfstoffe erfordern 2–8 ° C Lagerung und kann wochenlang stabil bleiben, wenn sie innerhalb dieses Bereichs gehalten wird. Ultrakälteimpfstoffe, wie einige mRNA-Formulierungen, brauchen –60°C bis –70°C Umgebungen und Spezialcontainer.

Q3: Was sind passive und aktive Verpackungssysteme??

Passive Systeme Verwenden Sie Isolierung und Kühlmittel ohne externe Stromversorgung, Dies macht sie für kurze Entfernungen oder weniger empfindliche Produkte kostengünstig. Aktive Systeme sind auf mechanische Kühlung angewiesen und eignen sich für lange Reisen oder hochwertige Biologika.

Q4: Welche Branchen sind am meisten auf die Kühlkette angewiesen??

Pharmazeutika, Essen und Getränk, Chemikalien, Kosmetik und Landwirtschaft sind alle auf Kühlkettenprozesse angewiesen, um die Qualität aufrechtzuerhalten. In 2024 um 30 % der Medikamente waren Biologika, Dies unterstreicht die starke Abhängigkeit des Pharmasektors.

Q5: Welche Vorschriften gelten für die Kühlkettenlogistik??

Zu den wichtigsten Vorschriften gehören die Gesetz zur Modernisierung der Lebensmittelsicherheit (FSMA) in den Vereinigten Staaten, Gute Vertriebspraxis (BIP) in Europa, IATA-Vorschriften für verderbliche Fracht Und Richtlinien der Weltgesundheitsorganisation. Compliance sorgt für Sicherheit und vermeidet Bußgelder.

Zusammenfassung und Empfehlungen

Der Kühlkettenprozess ist ein komplexes, aber wichtiges System, das temperaturempfindliche Produkte von der Ernte bis zum Verzehr schützt. In 2025 Der Markt wächst rasant, angetrieben durch die wachsende Nachfrage nach frischen Lebensmitteln und fortschrittlichen Biologika. Zu den wichtigsten Erkenntnissen gehören::

Integrierte Stufen: Der Prozess umfasst eine Vorkühlung, Verpackung, Transport, Speicherung und Überwachung. Jede Phase ist von entscheidender Bedeutung und muss reibungslos funktionieren.

Vielfältige Anwendungen: Pharmazeutika, Essen, Chemikalien, Kosmetika und Saatgut sind alle auf die Integrität der Kühlkette angewiesen.

Technologie & Innovation: IoT -Sensoren, Ai, Fortschrittliche Verpackungen und energieeffiziente Kühlung verändern den Betrieb.

Vorschriftenregulierung: Bleiben Sie im Einklang mit der FSMA, BIP, IATA- und WHO-Standards sind nicht verhandelbar.

Nachhaltigkeit: Wiederverwendbare Verpackungen und natürliche Kältemittel tragen dazu bei, die Umweltbelastung zu reduzieren und gleichzeitig die Kosten zu senken.

Umsetzbarer Rat

Planen Sie Ihre Kühlkette: Dokumentieren Sie jede Phase – von der Ernte bis zur Lieferung auf der letzten Meile – und ermitteln Sie, wo Temperaturabweichungen auftreten könnten.

Investieren Sie in Überwachung: Implementieren Sie IoT-Sensoren und Telematik, um Echtzeittransparenz und prädiktive Analysen zu erzielen.

Verpackung validieren: Führen Sie Umgebungsprofilstudien durch und wählen Sie passive oder aktive Verpackungen basierend auf Produktempfindlichkeit und -entfernung.

Zug & Prüfung: Informieren Sie Ihr Team über Best Practices, Führen Sie detaillierte Protokolle und führen Sie regelmäßige Audits durch, um die Einhaltung der Vorschriften zu gewährleisten.

Nehmen Sie nachhaltige Lösungen an: Entdecken Sie wiederverwendbare Boxen, umweltfreundliche Kältemittel und energieeffiziente Geräte, um sowohl den gesetzlichen als auch den Verbrauchererwartungen gerecht zu werden.

Bleib informiert: Beobachten Sie Branchentrends und regulatorische Änderungen, um Ihre Strategie anzupassen. Neue Technologien wie wasserstoffbetriebene Kühlung und KI-gesteuerte Bestandsverwaltung können Wettbewerbsvorteile bieten.

Über Tempk

Tempk ist auf die Entwicklung spezialisiert Isolierte Kisten, Gelpackungen, Eissteine und Vakuumisolationspaneele Entwickelt für Pharma- und Lebensmittelanwendungen. Unser Fokus liegt auf wiederverwendbar, umweltfreundliche Verpackungslösungen die die Temperaturen im Inneren aufrechterhalten 2Bereiche –8°C oder –20°C Für längere Zeiträume. Wir kombinieren robuste Materialien mit IoT-fähiger Überwachung, So erhalten Sie Transparenz und Kontrolle über Ihre Sendungen. Mit Forschungs- und Entwicklungszentren, die sich der kontinuierlichen Verbesserung widmen, Wir sind bestrebt, Abfall zu reduzieren, Erhöhen Sie die Produktsicherheit und unterstützen Sie eine nachhaltige Logistik.

Brauche Hilfe? Kontaktieren Sie uns für maßgeschneiderte Kühlkettenlösungen und professionelle Beratung. Unsere Experten können Ihnen bei der Gestaltung helfen, Testen und implementieren Sie einen Kühlkettenprozess, der den gesetzlichen Standards entspricht und Qualität liefert.