Aliments surgelésGestion de la chaîne du froid de la viande Guide 2026

La gestion de la chaîne du froid pour les aliments surgelés et la viande ne consiste plus simplement à garder les produits au froid : il s'agit également de préserver la qualité., réduire les émissions et rester compétitif. Des études montrent qu'à peu près 14 % des aliments sont perdus entre la récolte et la vente au détail en raison d’une réfrigération inadéquate, et les pertes et gaspillages alimentaires génèrent 8–10 % des émissions mondiales de gaz à effet de serre. Entre-temps, les entrepôts frigorifiques consomment environ 25 kWh d'électricité et 9,200 Btu de gaz naturel par pied carré chaque année. Ce complet 2026 ce guide explique comment les pratiques durables de la chaîne du froid pour les aliments surgelés et la viande peuvent réduire le gaspillage, réduire les coûts et s’aligner sur l’évolution des réglementations.

Cet article vous aidera à répondre:

Pourquoi la gestion durable de la chaîne du froid est-elle importante pour les aliments et la viande surgelés? Comprendre les impacts environnementaux et financiers de la perte alimentaire, émissions de gaz à effet de serre et consommation d’énergie élevée.

Quelles technologies transforment la logistique de la chaîne du froid de la viande? Découvrez comment les capteurs IoT, la blockchain et l'IA assurent une surveillance en temps réel, traçabilité et informations prédictives.

Comment les innovations en matière d’emballage peuvent-elles créer une chaîne du froid circulaire? Explorez les matériaux d'isolation avancés, contenants réutilisables et options biodégradables qui améliorent les performances et réduisent les déchets.

Quelles stratégies et réglementations d’économie d’énergie devriez-vous privilégier? Découvrez les mises à niveau, l'intégration des énergies renouvelables et de nouvelles normes comme l'Amendement de Kigali qui façonnent le 2026 paysage.

Quelles sont les dernières tendances pour 2026? Obtenez des informations sur la croissance du marché, aliments à base de plantes, initiatives de modernisation des installations et de décarbonisation.

Pourquoi la gestion durable de la chaîne du froid est importante pour les aliments et la viande surgelés

Une gestion efficace de la chaîne du froid est vitale à la fois pour la rentabilité et pour la planète. Sans contrôle approprié de la température, à propos 14 % des aliments sont perdus avant d’atteindre les consommateurs. Cela équivaut à des milliards de dollars de production gaspillée et à des prix plus élevés pour les consommateurs.. Les aliments surgelés et la viande nécessitent un contrôle strict de la température, généralement entre −18°C et −15°C, pour prévenir la croissance microbienne et préserver la texture. Quand la réfrigération tombe en panne, les revenus des petits exploitants agricoles peuvent chuter jusqu’à 15 % en raison des pertes après récolte. Au-delà des impacts économiques, les pertes et le gaspillage alimentaires contribuent 8 % des émissions mondiales de gaz à effet de serre, dont plus d'une gigatonne de CO₂ dans 2017. Les chaînes du froid sont à elles seules responsables d'environ 4 % des gaz à effet de serre mondiaux parce que les systèmes de réfrigération dépendent de l'électricité et des réfrigérants à base d'hydrocarbures. Aux États-Unis, la réfrigération représente 27 % de la consommation d’électricité dans les installations de restauration, tandis que les systèmes entraînés par la machine consomment un autre 46 %. L’amélioration de l’efficacité réduit donc à la fois les émissions de carbone et les factures d’exploitation..

Impact des pertes et émissions alimentaires sur votre entreprise

La perte de nourriture gaspille des ressources telles que l’eau, terre et énergie. Cela accroît également la pression sur les producteurs et les transformateurs pour qu'ils compensent en produisant davantage.. Comprendre le preuves derrière les pertes alimentaires et les émissions de gaz à effet de serre permet aux entreprises de prioriser les investissements dans des pratiques durables de chaîne du froid. Tableau 1 résume les principaux impacts et ce qu’ils signifient pour vos opérations.

| Zone d'impact | Preuve ou données | Ce que cela signifie pour vous |

| Perte de nourriture | Une estimation 14 % de la nourriture mondiale est perdue avant d’atteindre les consommateurs | Prévenir les pertes garantit que vos produits carnés congelés conservent leur qualité, réduire les radiations et les retours. |

| Émissions de gaz à effet de serre | Les chaînes du froid représentent environ 4 % des émissions mondiales de GES et les pertes et gaspillages alimentaires génèrent 8–10 % des émissions mondiales de GES | Réduire la consommation d’énergie réduit votre empreinte carbone et améliore l’image de marque. |

| Coûts énergétiques | Les systèmes de réfrigération utilisent autour 25 kWh d'électricité et 9,200 Btu de gaz naturel par pied carré chaque année | Les technologies économes en énergie réduisent considérablement les coûts d’exploitation et augmentent les marges bénéficiaires. |

| Consommation d'énergie dans l'industrie alimentaire | Aux États-Unis. installations de restauration et de boissons, 27 % de l’électricité est dépensée pour le refroidissement, 46 % sur les systèmes de machines et 19 % sur CVC/éclairage | Se concentrer sur la réfrigération et les machines génère les gains d'efficacité les plus importants. |

Stratégies pratiques pour réduire les déchets et les émissions

La gestion durable de la chaîne du froid de la viande nécessite des mesures proactives pour prévenir la détérioration et réduire les émissions. Considérez les stratégies suivantes:

Mettre en œuvre une surveillance stricte de la température: Utilisez des enregistreurs de données calibrés et des capteurs IoT pour garantir que les aliments surgelés restent entre -18 °C et -15 °C.. Des alertes en temps réel empêchent les excursions de température.

Coordonner la logistique: Planifiez les livraisons et le cross-docking pour minimiser le temps d'arrêt aux quais de chargement. Les transferts rapides maintiennent la température et réduisent les cycles du compresseur.

Investissez dans une alimentation de secours: Les générateurs ou le stockage des batteries empêchent le dégel lors des pannes de courant, une des principales causes de perte de produits.

Former le personnel: Sensibiliser les équipes à la bonne manipulation, emballage et premier dans, premier sorti (FIFO) pratiques pour maintenir les produits en mouvement et éviter leur expiration.

Partenaire pour la valorisation des déchets: Collaborer avec des associations caritatives ou des producteurs de bioénergie pour détourner des produits invendables, transformer les déchets potentiels en énergie renouvelable. Dans 2025 plusieurs États-Unis. les installations ont intégré les surplus de nourriture dans des systèmes de digestion anaérobie, produire de l’électricité renouvelable et réduire les déchets mis en décharge.

Cas du monde réel: NOUS. les installations d'entreposage frigorifique qui redirigeaient les aliments invendables vers des systèmes de digestion anaérobie généraient de l'énergie renouvelable et évitaient les frais d'élimination. Cela démontre comment les initiatives de développement durable peuvent améliorer à la fois l'environnement et les résultats financiers..

Comment les technologies avancées conduisent à des chaînes du froid plus vertes

Les technologies émergentes telles que Capteurs IoT, blockchain et intelligence artificielle (IA) offrent une visibilité et des capacités prédictives qui transforment la gestion de la chaîne du froid de la viande. Selon l'analyse de l'industrie, Les appareils IoT collectent des données de température et d'humidité tout au long de la chaîne d'approvisionnement, tandis que la blockchain crée un enregistrement immuable des transactions. L'IA et l'analyse prédictive optimisent les itinéraires et les inventaires, aider les entreprises à anticiper les perturbations et à réduire les déchets.

Capteurs IoT et données en temps réel

Les appareils IoT collectent la température, données d'humidité et de vibration à chaque étape du parcours des aliments surgelés. Ce flux continu permet de détecter les anomalies et d'ajuster les paramètres de refroidissement à la volée, Empêcher la détérioration. Les capteurs prennent également en charge systèmes intelligents de contrôle de la température qui adapte automatiquement les cycles du compresseur en fonction de la demande en temps réel. Intégré à la surveillance à distance, ces systèmes réduisent la consommation d'énergie et permettent une maintenance prédictive, prolonger la durée de vie de l'équipement.

La blockchain pour la transparence

La blockchain crée un registre transparent de chaque transfert dans votre chaîne du froid de la viande. Chaque fois que des marchandises congelées changent de garde, l'événement est enregistré de manière immuable. Cela garantit la traçabilité, prévient la contrefaçon et simplifie les rappels. Les chaînes d'approvisionnement transparentes augmentent la confiance des consommateurs et fournissent la preuve de pratiques durables. Démontrer le respect des normes peut également vous qualifier pour des certifications de durabilité et attirer des clients soucieux de l'environnement..

IA et analyse prédictive

Les moteurs d'IA analysent la température historique, données sur la demande et l'acheminement pour prévoir les perturbations potentielles. Cela permet une planification d'itinéraire dynamique, réduire les kilomètres parcourus et la consommation de carburant. L'IA optimise également le placement des entrepôts, s'assurer que les installations sont situées à proximité des zones de production ou des centres de consommation, ce qui réduit les distances de transport. Combiné avec maintenance prédictive, L'IA peut vous alerter en cas de défaillance des compresseurs ou de l'isolation avant qu'ils ne provoquent des écarts de température coûteux..

Feuille de route d’intégration technologique

Tableau 2 présente une feuille de route pour intégrer ces technologies dans votre chaîne du froid de la viande.

| Technologie | Bénéfice durable | Action pratique |

| IoT et technologie des capteurs | La surveillance en temps réel de la température et de l'humidité réduit la détérioration et le gaspillage d'énergie | Déployer des capteurs sans fil dans les camions, entrepôts et emballages. Utilisez des tableaux de bord pour visualiser les données et définir des alertes. |

| Chaîne de blocs | Crée un enregistrement immuable des transactions, améliorer la traçabilité et la responsabilité | Intégrer la blockchain aux systèmes existants pour documenter chaque transfert de la chaîne du froid et vérifier l'approvisionnement durable. |

| IA et analyse prédictive | Optimise le routage, prévoit la demande et prévient les pannes d’équipement | Utilisez un logiciel d'IA pour analyser les données historiques, planifier la maintenance et ajuster les itinéraires de livraison pour minimiser l’empreinte carbone. |

| Contrôles de température intelligents | Ajustez les cycles de réfrigération en fonction des conditions en temps réel, améliorer l'efficacité énergétique | Installez des thermostats intelligents et connectez-les à des capteurs pour des ajustements automatisés. |

| Classification de l'apprentissage automatique | Automatise les contrôles de qualité, comme classer les produits mûrs ou non mûrs avec 97 % précision | Utiliser des systèmes de reconnaissance d'image ou basés sur des capteurs pour trier les produits et réduire la manipulation manuelle. |

Vérification interactive: Vos technologies sont-elles à jour?

Utilisez ces questions pour évaluer la maturité technologique de votre chaîne du froid:

Disposez-vous d'une surveillance continue de la température tout au long du stockage, transport et livraison? Sinon, prioriser l’installation de capteurs IoT.

Vos journaux de données sont-ils enregistrés sur une plateforme sécurisée? Sinon, envisager la blockchain pour des enregistrements inviolables et une traçabilité améliorée.

Utilisez-vous l'analyse prédictive pour planifier les itinéraires et l'inventaire? Sinon, explorer les solutions d'IA pour la prévision de la demande et le routage dynamique.

La maintenance est-elle réactive plutôt que prédictive? Si oui, mettre en place une maintenance prédictive basée sur des capteurs pour détecter les problèmes d'équipement avant qu'ils ne deviennent des crises.

Des innovations d'emballage qui soutiennent une chaîne du froid circulaire

Le choix du bon emballage est crucial pour une gestion durable de la chaîne du froid des aliments surgelés et de la viande.. Les conteneurs isothermes traditionnels à usage unique contribuent aux déchets mis en décharge et à des coûts élevés. Une étude de marché prédit que les systèmes d'emballage circulaires de la chaîne du froid pour les aliments frais et surgelés augmenteront à partir de l'USD 820 millions en 2026 en USD 1.959 milliards 2036 (TCAC 9.1 %). Des matériaux comme polypropylène expansé (PPE), polyéthylène haute densité (HDPE) et mousses isolantes avancées dominera, comptabilisation d'un 50 % partager, tandis que les boîtes et bacs isothermes réutilisables domineront le segment des formats d'emballage..

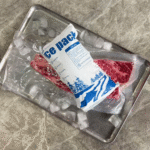

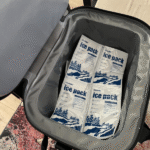

Conteneurs isothermes réutilisables

Les contenants réutilisables peuvent être retournés, nettoyé et redéployé plusieurs fois. Sur la durée de vie du conteneur, le coût total de possession diminue, et la production de déchets diminue considérablement. Les bacs et caisses réutilisables offrent également une meilleure isolation que les emballages à usage unique., maintenir une température plus stable pendant les longs trajets. Lorsque l'on compare les options, évaluer la durabilité, facilité de nettoyage et compatibilité avec les systèmes de manutention automatisés.

Isolation et matériaux avancés

Des matériaux tels que polystyrène extrudé et panneaux isolés sous vide fournir 5–10 fois l'efficacité thermique des panneaux de polyuréthane conventionnels. Lorsqu'il est combiné avec Matériaux à changement de phase (PCMS) noyé dans la mousse, ces solutions réduisent le temps de fonctionnement du compresseur et diminuent la consommation d'énergie. Des études ont montré un 29.1 % réduction maximale du transfert de chaleur et 16.3 % économies d'énergie dans les remorques réfrigérées utilisant des tuyaux en cuivre remplis de PCM, et un 27 % réduction d'énergie dans les parois des fourgons réfrigérés. Même si les coûts initiaux sont plus élevés, la période de récupération peut être d'environ 4.1 années grâce aux économies d'énergie et à l'amélioration de la qualité des produits.

Emballage biodégradable et recyclable

Options d'emballage respectueuses de l'environnement, telles que des doublures biodégradables, films compostables et plastiques recyclables : réduisez les déchets et alignez-vous sur les valeurs des consommateurs. De nombreuses entreprises abandonnent désormais la mousse de polystyrène expansé pour PPE et PEHD, qui peut être recyclé et réutilisé pendant des années. L'emballage circulaire peut également inclure des emballages de palettes durables et des systèmes de palettes consignés, s'intégrer de manière transparente dans les réseaux logistiques en boucle fermée.

Outil de décision en matière d'emballage

Utilisez cette auto-évaluation pour choisir le bon emballage pour vos produits carnés surgelés:

Votre produit est-il sensible aux fluctuations de température? Si oui, donner la priorité aux matériaux à haute valeur isolante et envisager les PCM pour un tampon thermique étendu.

De combien de cycles de réutilisation avez-vous besoin? Pour les programmes à long terme, investissez dans des conteneurs durables en EPP ou HDPE; pour les expéditions courtes, des matériaux ondulés recyclables et biodégradables pourraient suffire.

Expédiez-vous à l’international? Choisissez des modèles conformes aux normes mondiales de sécurité alimentaire et aux réglementations locales en matière de recyclage..

Avez-vous besoin d'étiquettes intelligentes ou d'une intégration IoT? Les étiquettes intelligentes peuvent surveiller l'historique de la température et du temps, tandis que les emballages compatibles IoT améliorent la traçabilité.

En sélectionnant un emballage qui correspond à vos besoins opérationnels et à vos objectifs de développement durable, vous pouvez réduire les déchets tout en garantissant l'intégrité du produit. Une illustration d'un centre de distribution futuriste de la chaîne du froid montre des chariots élévateurs robotisés déplaçant des boîtes isolées biodégradables sous un éclairage économe en énergie alimenté par des panneaux solaires sur le toit.. De telles installations incarnent l’intégration de l’innovation en matière d’emballage, l'automatisation et les énergies renouvelables abordées dans ce guide.

Réduire la consommation d'énergie dans l'entreposage frigorifique et le transport

L'efficacité énergétique est au cœur de la gestion durable de la chaîne du froid pour les aliments surgelés et la viande. Les installations de stockage frigorifique consomment beaucoup d’énergie, moyenne 25 kWh d'électricité et 9,200 Btu de gaz naturel par pied carré par an. Cela conduit à 2.5 % des émissions mondiales de gaz à effet de serre et représente une part importante des coûts d’exploitation. La hausse des prix de l’énergie et les réglementations environnementales strictes rendent les améliorations de l’efficacité à la fois nécessaires et financièrement attractives..

Mise à niveau vers des équipements de réfrigération économes en énergie

Remplacez les anciens compresseurs par des modèles à haut rendement utilisant des entraînements à vitesse variable. Équipez votre établissement de systèmes de contrôle intelligents qui ajustent les cycles du compresseur en fonction de la demande en temps réel; Par exemple, le contrôle intelligent de la température réagit aux changements d'utilisation et aux conditions ambiantes, réduire le gaspillage d'énergie. Entretenir régulièrement les joints et les joints pour éviter les fuites d'air froid et prolonger la durée de vie de l'équipement.

Intégrer les énergies renouvelables

La production solaire ou éolienne sur site peut compenser la consommation d'électricité. Une étude d'un système de stockage frigorifique à entraînement direct photovoltaïque solaire distribué a montré que le remplacement du stockage par batterie par stockage d'énergie thermique dans la glace permet au panneau solaire d'alimenter directement le cycle de réfrigération. Bien que l'efficacité diminue légèrement lorsque le rayonnement solaire est plus élevé, le système a fourni des productions d'énergie froide de 128.83 MJ aux beaux jours et 122.00 MJ les jours partiellement nuageux. La combinaison de panneaux solaires avec une batterie ou un stockage de glace permet un fonctionnement hors réseau dans les régions où l'électricité n'est pas fiable., assurer la continuité et réduire les émissions.

Adopter des matériaux à changement de phase (PCMS)

Les PCM absorbent l'excès de chaleur pendant les périodes de charge thermique élevée et le restituent lentement lorsque les charges chutent., lisser les fluctuations de température. Intégration de PCM dans les parois des camions, les conteneurs et emballages réfrigérés réduisent la durée de fonctionnement du compresseur. Les études citées précédemment montrent des économies d'énergie significatives dans le transport réfrigéré en utilisant tuyaux en cuivre et panneaux métalliques remplis de PCM d'hydrocarbures.

Optimiser les points de consigne de température et améliorer la conception des installations

Historiquement, les aliments surgelés sont conservés à −18°C. Les dirigeants de l'industrie préconisent désormais de passer à −15 °C. Selon les analystes de la chaîne du froid, ce petit changement, rendu possible par une isolation et une surveillance modernes, peut réduire considérablement la consommation d'énergie sans compromettre la sécurité du produit.. Les installations de stockage frigorifiques modernes sont dotées de panneaux à haute isolation, Éclairage LED, portes à faible émissivité et systèmes automatisés pour réduire la consommation d'énergie. La rénovation d'anciens entrepôts avec une meilleure isolation et des portes améliorées peut générer des retours sur investissement rapides. La localisation des installations plus près des zones de production ou des marchés urbains raccourcit les itinéraires de transport et réduit la consommation de carburant.

Liste de contrôle pour les économies d'énergie

Utilisez la liste de contrôle suivante pour identifier et prioriser les améliorations énergétiques:

Auditez votre consommation d’énergie: Mesurer la consommation de référence pour la réfrigération, éclairage et moteurs pour identifier les principaux utilisateurs.

Améliorer l'isolation: Envisagez des panneaux isolés sous vide et des matériaux intégrés PCM.

Installer des systèmes renouvelables: Évaluer les ressources solaires ou éoliennes et dimensionner les systèmes en fonction des exigences de charge.

Passer à l'éclairage LED: Les luminaires LED réduisent la charge thermique et la consommation d'énergie par rapport aux lampes traditionnelles.

Utiliser des variateurs de vitesse: Les entraînements à vitesse variable sur les ventilateurs et les compresseurs optimisent la consommation d'énergie et réduisent l'usure.

Ajuster les points de consigne de température: Testez des paramètres d'énergie inférieurs tels que −15 °C lorsque les organismes de réglementation le permettent.

Surveiller et réviser: Utiliser l'analyse des données pour suivre les améliorations et ajuster les stratégies.

Étude de cas: Une entreprise de logistique a modernisé son entrepôt frigorifique vieux de 40 ans avec des panneaux à haute isolation, Éclairage LED et panneaux solaires. En ajustant les points de consigne de −18 °C à −15 °C et en mettant en œuvre des contrôles intelligents, l'installation a réduit sa consommation d'énergie de 28 % au cours de la première année, obtenir un retour sur investissement en seulement trois ans. Cela démontre les avantages financiers tangibles des améliorations de l’efficacité énergétique.

Règlements et normes façonnant les pratiques durables de la chaîne du froid

La conformité réglementaire et les normes industrielles stimulent l'innovation et garantissent la sécurité. Changements de politique concernant les réfrigérants, l’efficacité énergétique et la sécurité alimentaire accélèrent la transition vers une gestion durable de la chaîne du froid pour les aliments surgelés. Garder une longueur d'avance sur ces réglementations réduit non seulement l'impact environnemental, mais protège également votre entreprise contre de futures pénalités et perturbations de la chaîne d'approvisionnement..

Supprimer progressivement les réfrigérants synthétiques

De nombreuses installations de stockage frigorifique utilisent encore des hydrochlorofluorocarbures (HCFC) et hydrofluorocarbures (HFC), qui ont un fort potentiel de réchauffement climatique. L'Amendement de Kigali au Protocole de Montréal vise à réduire la production et la consommation de HFC de 80 à 85 % par 2047. Les entreprises se tournent vers des réfrigérants naturels tels que ammoniac (NH₃), dioxyde de carbone (Co₂) et hydrocarbures parce qu'ils ont un potentiel de réchauffement climatique plus faible et sont de plus en plus imposés par la réglementation.

Plans d'action nationaux pour le refroidissement

Le Organisation pour l'alimentation et l'agriculture (FAO) et le Programme des Nations Unies pour l'environnement (PNUE) recommander aux gouvernements de développer Plans d'action nationaux pour le refroidissement coordonner le développement durable de la chaîne du froid. Ces projets impliquent un financement, objectifs d’efficacité et intégration avec les objectifs climatiques. Les entreprises doivent aligner leurs stratégies sur les politiques nationales pour accéder aux incitations et éviter de futures pénalités..

Certificat de sécurité alimentaire

Les détaillants exigent des normes de sécurité alimentaire plus strictes. Certifications comme BRC (Consortium britannique de vente au détail) et SQF (Aliments sûrs et de qualité) remplacent les anciens programmes et mettent l’accent sur la traçabilité, analyse des dangers, gestion des allergènes et contrôle strict de la température. Le respect de ces normes nécessite un investissement dans la technologie de surveillance, systèmes de documentation et formation du personnel, mais améliore finalement la sécurité des produits et la confiance des consommateurs.

Mandats en matière d’énergies renouvelables et implications à long terme

Certaines juridictions exigent qu'un certain pourcentage de la consommation d'énergie provienne de sources renouvelables.. L'alignement de vos installations sur ces mandats peut offrir des crédits d'impôt, remises ou traitement réglementaire préférentiel. En passant tôt aux réfrigérants naturels et aux énergies renouvelables, vous évitez les risques d’obsolescence des équipements et les potentielles pénuries d’approvisionnement en réfrigérants progressivement abandonnés.

2026 Tendances et développements dans les chaînes du froid durables

Le secteur de la chaîne du froid évolue rapidement. Selon 2025 perspectives, le marché mondial de la logistique de la chaîne du froid était évalué à USD 293.58 milliards en 2023 et devrait croître de USD 324.85 milliards en 2024 en USD 862.33 milliards 2032, représentant un taux de croissance annuel composé (TCAC) de 13 %. Les moteurs de croissance incluent la demande croissante d’aliments à base de plantes et biologiques, numérisation, installations modernisées et stratégies de distribution améliorées.

Tendances clés à surveiller

Résilience face aux perturbations: Les événements géopolitiques et les chocs d’approvisionnement ont souligné la nécessité de chaînes du froid résilientes. Les responsables de la stratégie notent que le marché est prêt à faire face aux perturbations grâce à une capacité améliorée et à des solutions intégrées..

Visibilité améliorée: Les investissements dans les logiciels et les capteurs se poursuivront en 2026, fournir des données ininterrompues pour le suivi de localisation et la surveillance de la température.

Montée des produits à base de plantes: Les aliments à base de plantes et sans gluten connaissent une croissance rapide, avec une valeur projetée de USD 162 milliards 2030. Ces produits nécessitent des services spécialisés en chaîne du froid, présentant de nouvelles opportunités de marché.

Modernisation des installations: Infrastructures de stockage frigorifiques vieillissantes (40–50 ans) est remplacé par des installations modernes dotées d'automatisation, fonctionnalités de durabilité et intégration améliorée. Le déménagement vers Stockage à −15 °C pour les produits surgelés va prendre de l'ampleur, réduire la consommation d’énergie.

Emballage circulaire: Les systèmes d’emballage circulaires sous chaîne du froid deviennent courants, le marché devrait presque doubler d'ici 2036.

Initiatives de décarbonation: Les entreprises adoptent les énergies renouvelables, compensations de carbone et options de livraison neutres en carbone. Les installations de la chaîne du froid étudient des programmes de stockage d'énergie et de réponse à la demande pour assurer la flexibilité du réseau..

Insistance au marché

Les préférences des consommateurs s’orientent vers la durabilité. Les marques qui communiquent sur des chaînes d'approvisionnement transparentes et à faible empreinte carbone obtiennent un avantage concurrentiel. Entre-temps, les régulateurs continueront de resserrer les normes, accélérer l’adoption de technologies propres et de modèles économiques circulaires. Pour les producteurs et distributeurs de viande, s'aligner sur ces tendances garantit la viabilité à long terme et l'accès aux marchés à forte croissance.

Questions fréquemment posées

Question 1: Quelle est la température idéale pour conserver les aliments surgelés?

Les aliments surgelés sont généralement stockés à −18 °C, mais les leaders de l'industrie s'orientent vers −15 °C pour réduire la consommation d'énergie. Suivez toujours les directives spécifiques au produit et les réglementations locales.

Question 2: Comment puis-je commencer à mettre en œuvre l'IoT dans ma chaîne du froid?

Commencez par de petits pilotes: installer des capteurs de température et d'humidité sans fil sur les expéditions clés ou dans une salle de stockage. Utilisez des tableaux de bord basés sur le cloud pour surveiller les données et définir des alertes. Étendre progressivement à d’autres actifs une fois que le système s’avère fiable.

Question 3: Que sont les réfrigérants naturels?

Les réfrigérants naturels comprennent ammoniac (NH₃), dioxyde de carbone (Co₂) et les hydrocarbures comme le propane. Ils ont un potentiel de réchauffement climatique bien inférieur à celui des HFC et des HCFC et sont de plus en plus privilégiés en raison des pressions réglementaires..

Question 4: L’emballage circulaire est-il rentable?

Oui. Même si les conteneurs réutilisables peuvent coûter plus cher au départ, leur longue durée de vie et leurs frais réduits d'élimination des déchets se traduisent souvent par un coût total de possession inférieur. Les prévisions de marché montrent une forte croissance des emballages circulaires pour la chaîne du froid.

Question 5: Les énergies renouvelables peuvent-elles alimenter toute une installation de stockage frigorifique?

Cela dépend de la taille de l’installation et de la demande énergétique. Systèmes solaires photovoltaïques distribués à entraînement direct combinés à un stockage de glace ou de batterie ont démontré des contributions énergétiques significatives. Les systèmes hybrides qui intègrent l’alimentation du réseau aux énergies renouvelables sur site sont les plus pratiques pour les grandes installations.

Résumé et recommandations

Principaux à retenir

Réduire les déchets et les émissions: Un contrôle efficace de la température préserve 14 % de nourriture qui autrement serait perdue et réduit la contribution de la chaîne du froid aux gaz à effet de serre mondiaux.

Tirer parti de la technologie: IoT, la blockchain et l'IA assurent une surveillance en temps réel, transparence et informations prédictives, rendre votre logistique plus efficace et durable.

Adopter l’emballage circulaire: Les conteneurs isothermes réutilisables et les matériaux avancés offrent une meilleure isolation et réduisent les déchets..

Améliorer l’efficacité énergétique: Commandes intelligentes, Les PCM et l’intégration des énergies renouvelables peuvent réduire la consommation d’énergie jusqu’à 27 % et réduire les coûts.

Rester conforme: L'adoption de réfrigérants naturels et le respect des normes BRC/SQF positionnent vos opérations pour les futures réglementations et objectifs de développement durable..

Prochaines étapes réalisables

Audit et plan: Réaliser un audit complet de l'énergie et des déchets pour identifier où les pertes se produisent et prioriser les mises à niveau.

Investir dans la technologie: Commencez avec les capteurs IoT et les commandes intelligentes, puis passez à la blockchain et à l'IA pour une traçabilité de bout en bout et des analyses prédictives.

Emballage de mise à niveau: Transition vers des contenants réutilisables et recyclables. Évaluer des matériaux comme le PPE, HDPE et PCM pour vos produits.

Pensez aux énergies renouvelables: Explorez l'énergie solaire, options de stockage éolien ou thermique. Même une intégration partielle peut générer des économies significatives.

Engager les parties prenantes: Former les employés, collaborer avec les fournisseurs et impliquer les clients pour construire une culture de durabilité.

En suivant ces étapes, vous protégez non seulement la qualité des produits, mais positionnez également votre entreprise comme leader de la logistique durable..

À propos du tempk

Profil de l'entreprise: Tempk est spécialisé dans solutions de chaîne du froid pour les aliments surgelés et réfrigérés. Notre expertise s'étend Surveillance de la température compatible IoT, conception d'emballages durables et rénovations d'installations économes en énergie. Avec des décennies d'expérience dans l'industrie, nous comprenons les défis liés au maintien de l'intégrité des produits tout en réduisant l'impact environnemental. Nos systèmes ont aidé les clients à réduire consommation d'énergie jusqu'à 27 % grâce à des contrôles intelligents et à des améliorations d’isolation.

Appel à l'action: Intéressé à améliorer la chaîne du froid de votre viande? Contactez notre équipe d’experts pour une consultation. Nous vous aiderons à mettre en œuvre les stratégies décrites dans ce guide et à adapter les solutions à votre entreprise..