Damit Fleisch sicher und lecker bleibt, reicht es nicht aus, es in Plastik einzupacken und in den Gefrierschrank zu werfen. Verpackung von Kühlkettenfleisch ist ein temperaturgesteuertes System, das intelligente Materialien verwendet, Sensoren und bewährte Arbeitsabläufe sorgen dafür, dass das Fleisch während der Verarbeitung innerhalb strenger Temperaturbereiche gehalten wird, Lagerung, Transport und Einzelhandel. Innerhalb der ersten 50 Mit Worten werden Sie sehen, wie eine richtige Verpackung vor dem Verderb schützt, erfüllt Vorschriften und reduziert Abfall. In 2025 Der weltweite Markt für Fleischverpackungen wird voraussichtlich von USD aus wachsen 55.04 Milliarden in 2025 in USD 85.49 Milliarden von 2032, Investitionen in moderne Verpackungen sind daher unerlässlich.

Dieser Artikel wird antworten:

Warum ist die Verpackung von Kühlkettenfleisch wichtig?? Erfahren Sie mehr über Risiken für die Lebensmittelsicherheit, regulatorische Anforderungen und warum gekühltes Fleisch zwischen 0 und 4 °C bleiben muss, während gefrorenes Fleisch unter –18 °C bleiben muss.

Wie funktionieren smarte Sensoren und intelligente Verpackungen?? Entdecken Sie Technologien wie Verpackungen unter Schutzatmosphäre (KARTE), Vakuum-Skin-Verpackung (VSP), IoT -Sensoren, RFID-Tags und Zeit-Temperatur-Indikatoren.

Was sind die besten Praktiken für die Implementierung von Kühlkettenverpackungen für Fleisch?? Erhalten Sie praktische Tipps zu Vorkonditionierungsmaterialien, validierte Verpackungen, Luftstrommanagement und Echtzeitüberwachung.

Welche Trends bestimmen den Markt für Fleischverpackungen im Jahr 2025?? Entdecken Sie Nachhaltigkeitsinitiativen, Einführung intelligenter Verpackungen und Marktwachstumsprognosen.

Wie können Sie von diesen Technologien profitieren?? Kosteneinsparungen verstehen, Abfallreduzierung, Compliance und Kundenvertrauen anhand von Beispielen aus der Praxis.

Warum ist die Verpackung von Kühlkettenfleisch wichtig??

Die Verpackung von Kühlkettenfleisch schützt die Lebensmittelsicherheit und -qualität, indem sie bestimmte Temperaturbereiche einhält und das Fleisch vor physikalischen und mikrobiellen Gefahren schützt. Frisches Fleisch ist leicht verderblich; Ohne geeignete Kontrolle vermehren sich Mikroben, Proteine denaturieren und der Nährwert nimmt ab. Branchenrichtlinien empfehlen, gekühltes Fleisch bei 32–40 °F zu lagern (0–4 °C) und gefrorenes Fleisch bei 0 ° F (–18 °C) oder unten. Schon geringfügige Abweichungen außerhalb dieser Bereiche können zu teilweisem Auftauen führen, was zur Denaturierung von Proteinen führt, Eiskristallbildung und erhöhtes mikrobielles Risiko. Eine belastbare Kühlkette reduziert Abfall, verlängert die Haltbarkeit und schützt die öffentliche Gesundheit.

Die Kühlkette von der Ernte bis zum Einzelhandel verstehen

Stellen Sie sich die Kühlkette als einen Staffellauf vor, bei dem jede Etappe den „Staffelstab“ abgibt. (Temperaturregelung) ohne es fallen zu lassen. Das Fleisch durchläuft die Schlachtung und Vorkühlung, Kühllagerung, Temperaturgesteuerte Transport- und Einzelhandelspräsentation. Während der Vorkühlung, Die Schlachtkörper werden schnell auf sichere Temperaturen gebracht, um das Bakterienwachstum zu hemmen. Im Kühllager, Lagerhäuser müssen für gekühltes Fleisch und Fleisch eine Temperatur von 32–40 °F haben 0 °F oder weniger für Tiefkühlprodukte. Für den Transport sind Fahrzeuge mit Gefrierschrank und Echtzeitüberwachung erforderlich, um ein Auftauen und erneutes Einfrieren zu verhindern. Im Vertrieb und Einzelhandel, Schnelle Transfers und genaue Etikettierung gewährleisten die Rückverfolgbarkeit und verhindern Thermoschocks.

Lebensmittelsicherheit und Haltbarkeit: Warum die Temperatur wichtig ist

Frischfleisch ist ein biologisches Produkt, das bereits bei der Ernte des Tieres zu verderben beginnt. Die Aufrechterhaltung der richtigen Temperatur verlangsamt das Wachstum von Mikroben und enzymatische Reaktionen, Farbe bewahren, Textur und Nährstoffe. Richtlinien des kalifornischen Bildungsministeriums (Anpassung der USDA-Standards) Wir empfehlen, die gekühlte Lagerung mit gut ablesbaren Thermometern bei 32–40 °F aufzubewahren und darauf zu achten, dass die Lebensmittel kühl bleiben 41 °F oder höher für mehr als zwei Stunden werden verworfen. Die Lagerung im Gefrierschrank sollte bei gehalten werden 0 °F oder darunter, mit Thermometern zwischen den Paketen, um die Temperaturen zu überprüfen. In der häuslichen Kühlung, Lebensmittel, die kontinuierlich gelagert werden 0 °F oder darunter können unbegrenzt aufbewahrt werden. Diese Temperaturschwellen sind nicht verhandelbar; Das Unterbrechen der Kette verkürzt die Haltbarkeit und erhöht das Risiko lebensmittelbedingter Erkrankungen.

| Versandart | Temperaturbereich | Typische Verwendungen | Was bedeutet dies für Sie |

| Gekühlt (gekühlt) | 32 °F bis 55 ° F (0 ° C bis 13 °C) | Frisches Fleisch, produzieren, Molkerei | Behalten Sie diesen Bereich bei, um gekühltes Fleisch saftig und zart zu halten und gleichzeitig das mikrobielle Wachstum zu verlangsamen. Überschreiten 4 °C kann den Verderb beschleunigen. |

| Gefroren | 0 °F bis –10 °F (–18 °C bis –23 °C) | Gefrorenes Fleisch, Meeresfrüchte, gefrorene Mahlzeiten | Gefrorenes Fleisch muss während des Transports und der Lagerung bei oder unter –18 °C bleiben; Selbst geringfügige Abweichungen führen zu Denaturierung und einem mikrobiellen Risiko. |

| Tiefgefroren | Unter –20 °F (unter –29 °C) | Fleischspezialitäten, Langstreckenexporte | Tiefgefrorene Sendungen sind auf Trockeneis oder kryogene Gefriergeräte angewiesen, um extrem niedrige Temperaturen aufrechtzuerhalten; Nützlich für internationale Sendungen und Spezialzuschnitte. |

Praktische Tipps und Vorteile

Vor dem Laden vorkühlen: Kühlanhänger und -container halten die Temperatur aufrecht, kühlen jedoch keine warmen Produkte. Das Vorkühlen von Schlachtkörpern und Verpackungskomponenten reduziert das mikrobielle Wachstum und verhindert „heiße Ladungen“.

Verwenden Sie Mehrzonenanhänger: Separate Fächer ermöglichen gekühltes Fleisch, Tiefkühlprodukte und andere Waren können zusammen transportiert werden, ohne dass es zu einer Kreuztemperaturkontamination kommt.

Sorgen Sie für eine ordnungsgemäße Luftzirkulation: Lassen Sie um die Verpackung herum Platz und blockieren Sie die Lüftungsöffnungen nicht, um Hotspots zu vermeiden.

Rüsten Sie Überwachungsgeräte aus: Temperaturindikatoren, Smart Tags und Datenlogger geben Warnungen aus, wenn Schwellenwerte überschritten werden.

Notkühlung mitführen: Für lange Reisen oder Notfälle, Bringen Sie Ersatz-Gelpacks mit, Trockeneis oder tragbare Generatoren, um unerwartete Verzögerungen zu bewältigen.

Fall aus der realen Welt: Ein Fleischhändler standardisierte seine Verpackung, indem er Gelpackungen auf –20 °C vorkonditionierte und validierte Verpackungslayouts verwendete. Gekoppelt mit Echtzeit-RFID-Tracking, Das Unternehmen reduzierte Temperaturschwankungen um 30%, reduzierte Forderungen von Einzelhändlern und sicherte sich neue Verträge.

Wie funktionieren smarte Sensoren und intelligente Verpackungen??

Die Verpackung von Kühlkettenfleisch geht über die einfache Isolierung hinaus und umfasst intelligente Sensoren, aktive Materialien und digitale Überwachung, die die Haltbarkeit verlängern und Echtzeit-Transparenz bieten. Herkömmliche Verpackungen schützen vor physischer Beschädigung und Kontamination, aber manuelle Temperaturprüfungen sind fehleranfällig. Heutige Systeme integrieren IoT-fähige Sensoren, RFID-Tags und Zeit-Temperatur-Indikatoren, die Bedingungen automatisch protokollieren und Stakeholder benachrichtigen, wenn Grenzwerte überschritten werden.

Verpackungstechnologien: Von der Vakuumhaut bis zur modifizierten Atmosphäre

Moderne Fleischverpackungen nutzen eine Vielzahl von Materialien und Technologien:

Verpackung unter modifizierter Atmosphäre (KARTE): MAP ersetzt die Luft in einer Verpackung durch ein kontrolliertes Gasgemisch (oft Kohlendioxid und Stickstoff). Dadurch wird das mikrobielle Wachstum gehemmt, verhindert Oxidation und bewahrt die Farbe. Es wird häufig für frisches Rindfleisch verwendet, Schweine- und Geflügelfleisch und hielt den größten Marktanteil 2024.

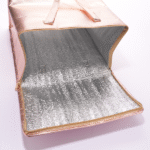

Vakuum-Skin-Verpackung (VSP): VSP dichtet Fleisch dicht gegen ein Tablett ab, Dabei wird fast der gesamte Sauerstoff entfernt. Diese Technologie reduziert Gefrierbrand, verlängert die Haltbarkeit und verbessert die Produktpräsentation. VSP ist das am zweitschnellsten wachsende Segment.

Aktive und intelligente Verpackung: Aktive Verpackungen enthalten Sauerstofffänger oder antimikrobielle Folien, während intelligente Verpackungen Sensoren und Indikatoren verwenden, um die Frische zu überwachen. Intelligente Systeme können eine Echtzeitverfolgung über QR-Codes ermöglichen, Zeit-Temperatur-Indikatoren und Blockchain-Rückverfolgbarkeit.

Materialien: Kunststoffe wie Polyethylen, Polyvinylchlorid und Polystyrol dominieren, weil sie leicht sind, feuchtigkeitsbeständig und kostengünstig. Karton gewinnt aufgrund von Nachhaltigkeitsbedenken an Bedeutung.

Öko-Innovationen: Essbare Überzüge, Es entstehen biologisch abbaubare Folien und kompostierbare Schalen, um den Auswirkungen auf die Umwelt entgegenzuwirken.

Sensor-Ökosystem: Überwachung der Temperatur, Luftfeuchtigkeit und mehr

Intelligente Fleischverpackungen nutzen mehrere Sensortechnologien:

| Sensortyp | Wie es funktioniert | Nutzen Sie Ihnen |

| Digitale Datenlogger und USB-Tags | Zeichnen Sie Temperatur und Luftfeuchtigkeit in festgelegten Intervallen auf; Daten nach dem Versand heruntergeladen | Stellen Sie einen vollständigen Temperaturverlauf für Audits und Compliance bereit. |

| RFID-Sensoren | Passive oder aktive Tags übertragen Temperatur- und Standortdaten beim Scannen oder automatisch über Gateways | Ermöglichen Sie Echtzeitüberwachung und Rückverfolgbarkeit; entscheidend für FSMA 204 Einhaltung. |

| Bluetooth/LoRaWAN-Sensoren | Kontinuierliche Temperatur senden, Feuchtigkeits- und Stoßdaten über große Entfernungen bei geringem Stromverbrauch | Ermöglichen Sie Fernverfolgung über Smartphones oder Cloud-Plattformen; Ideal für mehrtägige Sendungen. |

| Zeit-Temperatur-Indikatoren (TTIs) | Ändern Sie die Farbe oder zeigen Sie die kumulative thermische Belastung an, um anzuzeigen, ob ein Produkt übermäßigen Temperaturen ausgesetzt war | Bieten Sie einfache visuelle Hinweise zur Verpackungsintegrität und unterstützen Sie Einzelhändler bei der effektiven Lagerrotation. |

| Intelligente Etiketten und QR-Codes | Geben Sie die Produkthistorie an, Beschaffungs- und Frischeinformationen beim Scannen | Bauen Sie das Vertrauen der Verbraucher auf und ermöglichen Sie eine lückenlose Rückverfolgbarkeit. |

Diese Geräte speisen Daten in cloudbasierte Plattformen ein, Ermöglicht prädiktive Analysen und frühzeitiges Eingreifen. Zum Beispiel, Ein in einer Studie von MDPI vorgestelltes LoRaWAN-fähiges Sensorsystem überwacht Temperatur und Luftfeuchtigkeit in der gesamten Lebensmittellieferkette, Bereitstellung kontinuierlicher Daten und Reduzierung der Abhängigkeit von manuellen Kontrollen.

Verpackungsmaterialien und -technologien: die Wahl der richtigen Lösung

Die Auswahl einer Verpackungstechnologie hängt von der Fleischsorte ab, Haltbarkeit erforderlich, Transportdauer und Nachhaltigkeitsziele. Die folgende Tabelle vergleicht gängige Verpackungslösungen und ihre Vorteile:

| Verpackungstechnik | Schlüsselmerkmale | Typische Verwendungen | Warum ist es wichtig |

| Kühlboxen aus EPS und Polyurethan | Hervorragende Wärmedämmung, strukturelle Stärke, leicht; in mehreren Größen erhältlich | Gefrorene Fleischlieferungen mit einer Laufzeit von 24–48 Stunden | Halten Sie auf langen Strecken Temperaturen unter Null; beständig gegen grobe Handhabung; Reduzieren Sie die Versandkosten aufgrund des geringen Gewichts. |

| Vakuum-Skin-Verpackung (VSP) | Entfernt Sauerstoff; Der dichte Verschluss verhindert Gefrierbrand; klare Darstellung | Premium-Rindfleischstücke, Schweinefleisch und Meeresfrüchte | Verlängert die Haltbarkeit und verbessert die Optik, Stärkung des Verbrauchervertrauens und Reduzierung von Abfall. |

| Verpackung mit modifizierter Atmosphäre (KARTE) | Ersetzt Luft durch ein kontrolliertes Gasgemisch; hemmt mikrobielles Wachstum und Oxidation | Frisches Fleisch, Hackfleisch, Geflügel | Hält Fleisch ohne chemische Konservierungsstoffe länger rot und frisch; reduziert Retouren aufgrund von Verfärbungen. |

| Gelpacks mit vakuumisolierten Panels (VIP) | Hochleistungsisolierung; Temperatur halten für 72 Stunden oder mehr | Fernexporte oder Fernlieferungen | Bieten längeren Schutz als herkömmliche Gel-Packs; Reduzieren Sie den Bedarf an aktiver Kühlung. |

| Kompostierbare Schalen und biologisch abbaubare Folien | Hergestellt aus pflanzlichen Polymeren oder Pappe; kann Sauerstofffänger enthalten | Umweltfreundliche Verpackung für den Verbrauchereinzelhandel | Ansprache nachhaltigkeitsorientierter Kunden; Sich an den ESG-Zielen des Unternehmens orientieren und Deponiemüll reduzieren. |

Neben der Auswahl der richtigen Materialien, Eine ordnungsgemäße Innenverpackung ist von entscheidender Bedeutung. Zu den Best Practices gehört die Konditionierung von Gelpacks vor dem Zusammenbau auf unter –18 °C, Positionieren Sie sie gleichmäßig um das Produkt herum und beseitigen Sie leere Lufteinschlüsse, um warme Stellen zu vermeiden. Eine Sperrschicht zwischen Produkt und Kühlmittel verhindert Gefrierbrand.

Anwendertipps zur Integration smarter Verpackungen

Steuern Sie Ihren Sensoreinsatz: Beginnen Sie mit Produkten mit hohem Risiko oder längsten Routen. Verwenden Sie Basisdaten zur Feinabstimmung von Schwellenwerten und Alarmparametern vor der Skalierung.

Wählen Sie interoperable Systeme: Wählen Sie IoT-Geräte und Softwareplattformen aus, die sich in bestehende Bestands- und Qualitätsmanagementsysteme integrieren lassen.

Schulung des Personals in der Dateninterpretation: Echtzeitwarnungen sind nur dann sinnvoll, wenn Ihr Team weiß, wann und wie es reagieren muss. Bieten Sie Schulungen zum Lesen von Temperaturkurven an, Festlegung von Korrekturmaßnahmen und Dokumentation von Eingriffen.

Kombinieren Sie Sensoren mit aktiver Verpackung: Für maximale Haltbarkeit, Kombinieren Sie intelligente Überwachung mit MAP oder VSP, um die Innenatmosphäre zu kontrollieren und gleichzeitig die Außenbedingungen zu verfolgen.

Praxisbeispiel: Ein Geflügelverarbeiter verwendete EPS-Kühlboxen mit vorgefrorenen Gelpackungen und LoRa-Sensoren, um Hühner über eine 72-Stunden-Route zu transportieren. Echtzeitwarnungen benachrichtigten sie, wenn die Tür eines Anhängers offen stand, einem Fahrer erlauben, einzugreifen. Das Unternehmen verhinderte Produktverluste und verbesserte seine Liefertreue.

Best Practices für die Implementierung von Kühlkettenverpackungen für Fleisch

Die Implementierung eines effektiven Kühlketten-Fleischverpackungssystems erfordert einen ganzheitlichen Ansatz, der die Produktbewertung umfasst, Verpackungsdesign, Sensorintegration, Dokumentation und Notfallplanung. Befolgen Sie diese Schritte, um ein belastbares System aufzubauen:

1. Bewerten Sie die Produktanforderungen und wählen Sie eine geeignete Verpackung aus

Stellen Sie zunächst fest, ob Sie frisch versenden (0–4 °C) oder gefroren (–18 °C und darunter) Fleisch und die Dauer des Transports. Bestimmen Sie die Sauerstoffempfindlichkeit des Fleisches, Feuchtigkeit und mechanische Beanspruchung. Wählen Sie entsprechend die Verpackungstechnologien aus – MAP oder VSP für frische Schnitte; EPS-Kühlboxen oder Gel-Packs für gefrorene Sendungen; Umweltfreundliche Tabletts für den Einzelhandel.

Berücksichtigen Sie die Versandentfernung und -route: Bei kürzeren Inlandsstrecken sind möglicherweise passive Gelpacksysteme erforderlich, während internationale Exporte möglicherweise Tiefkühlbehälter und Trockeneis erfordern. Bestätigen Sie die Bestimmungen des Ziellandes, insbesondere für den Export, um sicherzustellen, dass die Verpackung den lokalen Standards entspricht.

2. Bereiten Sie Materialien vor und validieren Sie das Auspacken

Bringen Sie immer Verpackungsbestandteile mit – Kühlboxen, Gelpackungen, Schalen – vor dem Verpacken auf die Zieltemperatur bringen. Die Vorkonditionierung verhindert eine thermische Verzögerung zu Beginn des Transports. Befolgen Sie validierte Auspackverfahren: Platzieren Sie Gelpacks auf mehreren Seiten des Produkts, Beseitigen Sie leere Lufteinschlüsse und fügen Sie Barriereschichten ein, um Gefrierbrand zu verhindern. Standardisieren Sie Auspackdiagramme, damit die Mitarbeiter das Layout konsistent nachbilden können; Dies reduziert die Variabilität und sorgt für eine gleichmäßige Temperaturverteilung.

3. Integrieren Sie Echtzeitüberwachung und pflegen Sie die Dokumentation

Setzen Sie IoT-Sensoren ein, Datenlogger und RFID-Tags zur Temperaturerfassung, Luftfeuchtigkeit und Standort während der Fahrt. Stellen Sie sicher, dass die Sensoren kalibriert und dort platziert sind, wo sie die wärmste Luft im Lagerraum aufzeichnen (nicht nur in der Nähe der Kühleinheit). Nutzen Sie cloudbasierte Plattformen, um Daten zu sammeln, Legen Sie Warnungen fest und erstellen Sie Compliance-Berichte. Dokumentieren Sie Korrekturmaßnahmen und Ergebnisse; FSMA 204 verlangt von Unternehmen, Aufzeichnungen mit Schlüsseldatenelementen für kritische Tracking-Ereignisse zu führen und diese der FDA innerhalb dieser Frist zur Verfügung zu stellen 24 Std..

4. Schulen Sie Ihre Mitarbeiter und fördern Sie eine Compliance-Kultur

Der Erfolg einer Kühlkette hängt von den Menschen ab. Schulen Sie Ihre Mitarbeiter im richtigen Umgang mit Verpackungsmaterialien, Interpretieren Sie Sensorwarnungen und führen Sie Notfallpläne aus. Betonen Sie Hygienepraktiken wie UV-C-Hygiene für wiederverwendbare Behälter, gemäß den erweiterten USDA-Standards. Regelmäßige Schulungen stellen sicher, dass die Teammitglieder über die Entwicklung von Vorschriften und Technologien auf dem Laufenden bleiben.

5. Bereiten Sie Eventualverbindlichkeiten vor und überprüfen Sie die Leistung

Entwickeln Sie Notfallpläne für Stromausfälle, Fahrzeugpannen und Zollverzögerungen. Halten Sie Ersatzkühleinheiten und zusätzliche Gelpackungen oder Trockeneis bereit. Nutzen Sie prädiktive Analysen, um Muster bei Temperaturschwankungen zu erkennen und Routen oder Verpackungen entsprechend anzupassen. Führen Sie regelmäßige Überprüfungen der Sensordaten durch, Kundenfeedback und Aktualisierungen der Vorschriften, um Ihre Kühlkettenabläufe kontinuierlich zu verbessern.

Entscheidungstool: Wählen Sie Ihre Verpackung

Was ist der Produkttyp?? Frisch, gefroren oder Spezialität?

Wie lange dauert der Transit?? Weniger als 24 Std., 24–72 Stunden oder mehr?

Wie sind die Umgebungsbedingungen?? Inlandstransport, internationaler Export, hohe Umgebungstemperaturen oder wechselnde Bedingungen?

Welche Nachhaltigkeitsziele Ihnen wichtig sind? Wiederverwendbarkeit, Kompostierbarkeit, Recyclabalität?

Durch die Beantwortung dieser Fragen, Sie können Ihre Anforderungen an die passende Verpackungstechnologie und Überwachungslösung anpassen. Zum Beispiel, Bei einer kurzen inländischen Frischfleischlieferung können MAP-Trays mit QR-Code-Etiketten verwendet werden, während ein Export erforderlich ist 72 Stunden benötigen möglicherweise EPS-Kühler, Vakuum-Skin-Verpackung und LoRa-Sensoren.

Beispiel aus der Praxis: Ein Rindfleischexporteur, der nach Europa versendet, verwendete eine Verpackung mit modifizierter Atmosphäre in Kombination mit einem IoT-Überwachungssystem, um die EU-Vorschriften einzuhalten. Ihre Datenprotokolle bestätigten die Einhaltung der Vorschriften und ermöglichten es ihnen, niedrigere Versicherungsprämien auszuhandeln, da sie während des gesamten Transports konstante Temperaturen nachweisen konnten.

2025 Entwicklungen und Trends bei der Verpackung von Kühlkettenfleisch

Marktübersicht

Es wird erwartet, dass der weltweite Markt für Fleischverpackungen ab USD wachsen wird 55.04 Milliarden in 2025 in USD 85.49 Milliarden von 2032, weist eine durchschnittliche jährliche Wachstumsrate auf (CAGR) von 6.49%. Asien-Pazifik dominiert mit a 40.76% teilhaben 2024, während die USA. Allein der Markt wird voraussichtlich USD erreichen 14.02 Milliarden von 2032. Getrieben wird dieses Wachstum durch den steigenden Fleischkonsum, Urbanisierung und Nachfrage nach längerer Haltbarkeit.

Neueste Fortschritte

Nachhaltige Verpackung: Verbraucher und Regulierungsbehörden drängen auf umweltfreundlichere Optionen. Unternehmen führen recycelbare Tabletts ein, kompostierbare Folien und Materialien auf Pflanzenbasis zur Reduzierung der Umweltbelastung. Große Fleischverarbeiter wie JBS und Tyson haben auf Nachhaltigkeit ausgerichtete Verpackungsziele angekündigt.

Intelligente Verpackungen: QR -Codes, Zeit-Temperatur-Indikatoren und Blockchain-gestützte Rückverfolgbarkeitssysteme verwandeln Pakete in Informationszentren. Käufer können durch Scannen eines Etiketts auf Herkunfts- und Frischedaten zugreifen. Intelligente Verpackungen ermöglichen außerdem ein vorausschauendes Haltbarkeitsmanagement, Wir helfen Einzelhändlern, Abfall zu reduzieren.

Automatisierung und Robotik: Arbeitskräftemangel beschleunigt die Einführung von Robotik und digitalen Zwillingen in Fleischverarbeitungs- und Verpackungslinien. Roboterarme wiegen, Verpacken und verschließen Sie Pakete präzise, während digitale Zwillingsmodelle es Verarbeitern ermöglichen, Verpackungsänderungen virtuell zu testen.

Robotik als Dienstleistung (RaaS): RaaS macht Automatisierung skalierbar; Verarbeiter leasen Robotersysteme für Verpackungsaufgaben ohne großen Kapitalaufwand.

Öko-Innovation: Essbare Überzüge, Biologisch abbaubare Folien und wasserbasierte Tinten reduzieren Abfall und differenzieren Marken.

Regulatorische Verschärfung: FSMA 204 und aktualisierte USDA-Regeln schreiben eine Echtzeit-Temperaturüberwachung vor, Blockchain-Rückverfolgbarkeit und UV-C-Hygiene. ISO 22000:2025 legt Wert auf die digitale Integration über Qualitätsmanagementsysteme hinweg.

Marktveränderungen: Auf dem Markt für Frischfleischverpackungen wächst die Nachfrage nach Einzelportions- und wiederverschließbaren Verpackungen, die für kleinere Haushalte und den mobilen Lebensstil geeignet sind.

Markteinsichten

In Nordamerika, Das Wachstum bei Fleischverpackungen wird mit einer durchschnittlichen jährlichen Wachstumsrate von prognostiziert 4.3% aufgrund des hohen Pro-Kopf-Fleischkonsums und der Nachfrage nach Convenience. Die Dominanz des asiatisch-pazifischen Raums ist mit der steigenden Fleischproduktion und dem steigenden Fleischkonsum verbunden, insbesondere in China und Indien. Verpackungen mit modifizierter Atmosphäre haben den größten Technologieanteil, während Vakuum-Skin-Verpackungen das am zweitschnellsten wachsende Segment sind. Kunststoffe bleiben aufgrund ihrer Kosteneffizienz und Leistung dominant, Doch der Nachhaltigkeitsdruck steigert das Interesse an Karton und biologisch abbaubaren Materialien.

Häufig gestellte Fragen

Q1: Wie kann ich sicherstellen, dass mein Fleisch während des Transports eine sichere Temperatur behält??

Verwenden Sie validierte Kühlketten-Fleischverpackungen mit vorkonditionierten Gelpackungen und isolierten Behältern. Platzieren Sie IoT-Sensoren oder Datenlogger im Inneren, um die Temperatur zu überwachen. Bewahren Sie das Produkt bei frischem Fleisch bei 0–4 °C oder bei gefrorenem Fleisch bei oder unter –18 °C auf. Oben stehende Lebensmittel sofort entfernen oder verzehren 41 °F für mehr als zwei Stunden.

Q2: Welche Verpackungstechnologie verlängert die Haltbarkeit von Fleisch am meisten??

Verpackung mit modifizierter Atmosphäre (KARTE) und Vakuum-Skin-Verpackung (VSP) sind führend bei der Verlängerung der Haltbarkeit. MAP ersetzt Sauerstoff durch Gasmischungen, um das mikrobielle Wachstum zu hemmen, während VSP die Luft vollständig entfernt und Gefrierbrand verhindert. Durch die Kombination dieser Methoden mit Echtzeitüberwachung wird der Verderb weiter reduziert.

Q3: Was ist FSMA? 204 und wie wirkt es sich auf die Fleischverpackung aus??

FSMA 204 ist die endgültige Regelung der FDA zur Rückverfolgbarkeit von Lebensmitteln, die eine verbesserte Aufzeichnung von Lebensmitteln auf der Rückverfolgbarkeitsliste vorschreibt. Unternehmen müssen Aufzeichnungen mit wichtigen Datenelementen führen und diese der FDA zur Verfügung stellen 24 Std.. Um nachzukommen, Unternehmen setzen häufig IoT-Sensoren zur Echtzeit-Temperaturüberwachung ein, Blockchain-Systeme für Rückverfolgbarkeit und cloudbasierte Datenplattformen.

Q4: Brauchen kleine Unternehmen intelligente Verpackungen??

Ja. Echtzeitüberwachung und intelligente Verpackungen schützen selbst kleine Sendungen vor Temperaturmissbrauch und reduzieren kostspielige Rückrufe. Erschwingliche Bluetooth- und LoRa-Sensoren bieten skalierbare Lösungen, und viele Anbieter bieten SaaS-basierte Dashboards an. Durch die Investition in intelligente Verpackungen können kleine Unternehmen die gesetzlichen Anforderungen erfüllen und das Vertrauen ihrer Kunden stärken.

Zusammenfassung und Empfehlungen

Der Aufstieg von Verpackung von Kühlkettenfleisch spiegelt einen umfassenderen Wandel hin zu mehr Sicherheit wider, Intelligentere und nachhaltigere Lieferketten. Zu den wichtigsten Punkten gehören::

Die Temperaturkontrolle ist von größter Bedeutung: Gekühltes Fleisch muss bei 0–4 °C und gefrorenes Fleisch bei oder unter –18 °C bleiben, um ein Verderben zu verhindern und die gesetzlichen Standards einzuhalten.

Intelligente Verpackungen und Sensoren sorgen für Sichtbarkeit in Echtzeit: IoT-Geräte, RFID-Tags und Zeit-Temperatur-Indikatoren automatisieren die Überwachung, Verbessern Sie die Rückverfolgbarkeit und unterstützen Sie FSMA 204 Einhaltung.

Verpackungstechnologien sind wichtig: KARTE, VSP, EPS-Kühler und umweltfreundliche Materialien verlängern die Haltbarkeit und schützen vor physikalischen und mikrobiellen Risiken.

Best Practices sichern den Erfolg: Vorkonditionierte Materialien, Validieren Sie Packouts, Personalbetreuung, Dokumentieren Sie alles und bereiten Sie Eventualfälle vor.

2025 Trends begünstigen Nachhaltigkeit und Automatisierung: Recycelbare und kompostierbare Verpackung, Robotik und Predictive Analytics verändern den Markt.

Um diese Vorteile zu nutzen, Beginnen Sie mit einer gründlichen Bewertung Ihrer Produkte und Versandwege. Investieren Sie in validierte Verpackungslösungen und Sensoren, schulen Sie Ihr Team und integrieren Sie Daten in Ihr Qualitätsmanagementsystem. Setzen Sie nach Möglichkeit auf nachhaltige Materialien, und behalten Sie die aufkommenden Vorschriften im Auge. Ein proaktiver Ansatz sorgt dafür, dass Fleisch sicher bleibt, Kunden bleiben treu und Ihre Marke floriert.

Über Tempk

Bei Tempk, Wir sind auf innovative Kühlkettenlösungen spezialisiert, die temperaturempfindliche Produkte von der Produktion bis zum Verbrauch schützen. Zu unserem Portfolio gehören wiederverwendbare Isolierbehälter, Vakuum-Skin-Verpackung, Zeit-Temperatur-Indikatoren und IoT-Sensoren. Wir legen Wert auf Nachhaltigkeit, indem wir neben Hochleistungsgelen und vakuumisolierten Paneelen auch recycelbare und kompostierbare Materialien anbieten. Unser engagiertes Forschungs- und Entwicklungsteam testet kontinuierlich Materialien und Verpackungskonfigurationen, um den sich ändernden gesetzlichen Anforderungen und Kundenanforderungen gerecht zu werden. Mit globaler Präsenz und einem Bekenntnis zur Qualität, Wir Helfen Sie Unternehmen bei der Lieferung von Fleisch, Bewahren Sie Arzneimittel und andere verderbliche Güter sicher auf und reduzieren Sie gleichzeitig Abfall und Betriebskosten.

Aufruf zum Handeln

Wenn Sie bereit sind, Ihre Kühlkettenverpackungsstrategie für Fleisch zu verbessern, Kontaktieren Sie Tempk für eine Beratung. Unsere Experten ermitteln Ihren Bedarf, Empfehlen Sie die richtigen Verpackungs- und Überwachungstools und führen Sie zu Compliance und Nachhaltigkeit. Gemeinsam können wir dafür sorgen, dass Ihr Fleisch sicher bleibt, frisch und profitabel.